Zeitzeugen - Menschen in der Schwerindustrie

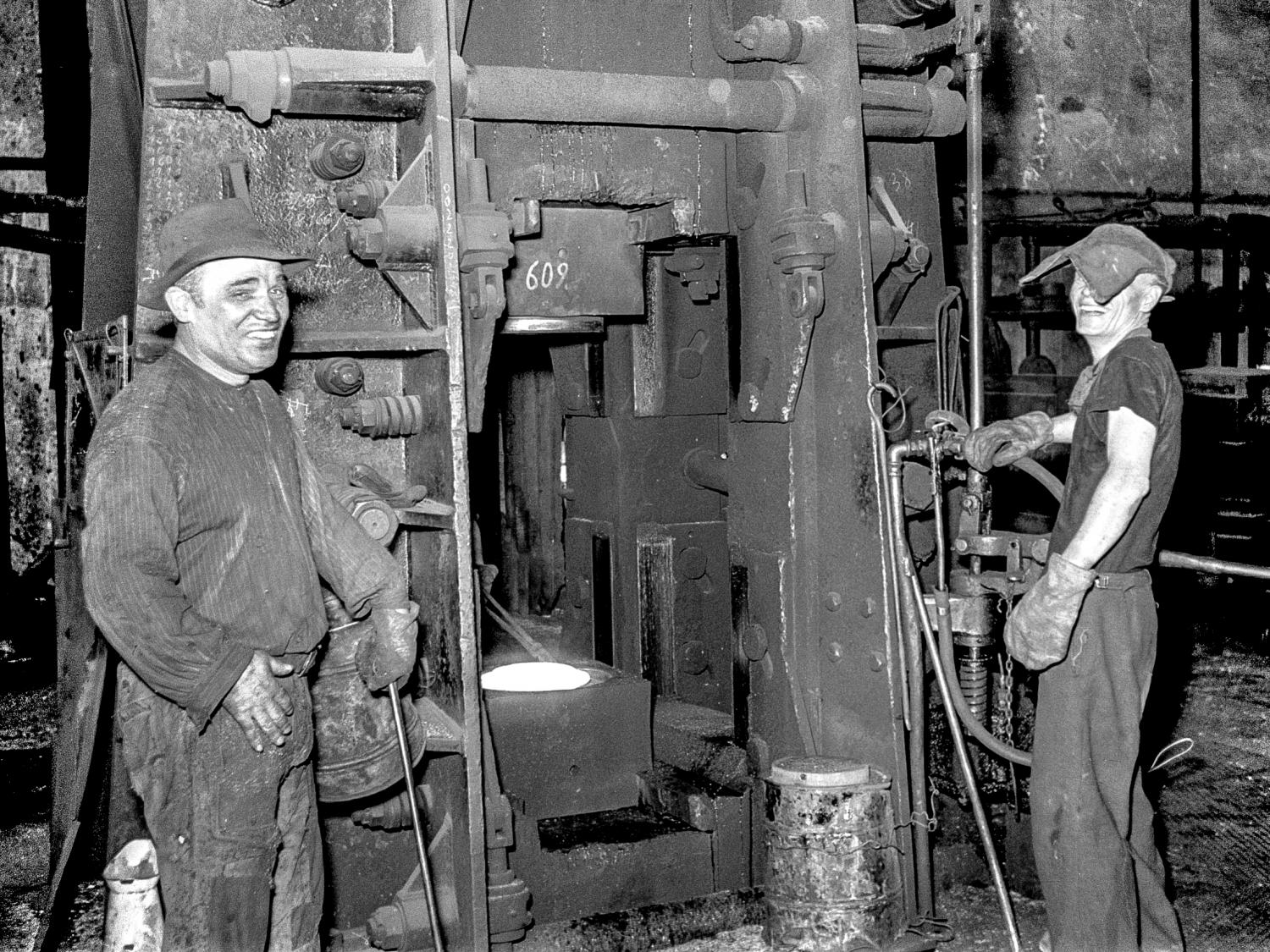

Erschmelzung hochwertiger Edelstähle im Siemens-Martin-Ofen

Das Siemens-Martin-Verfahren dient zur Reinigung von Roheisen mit dem Ziel der Stahlgewinnung und gehört zu den sogenannten Herdfrischverfahren. Der Begriff geht auf die Namen von Friedrich und Wilhelm Siemens sowie auf Pierre-Émile Martin und seinen Vater Émile Martin zurück.

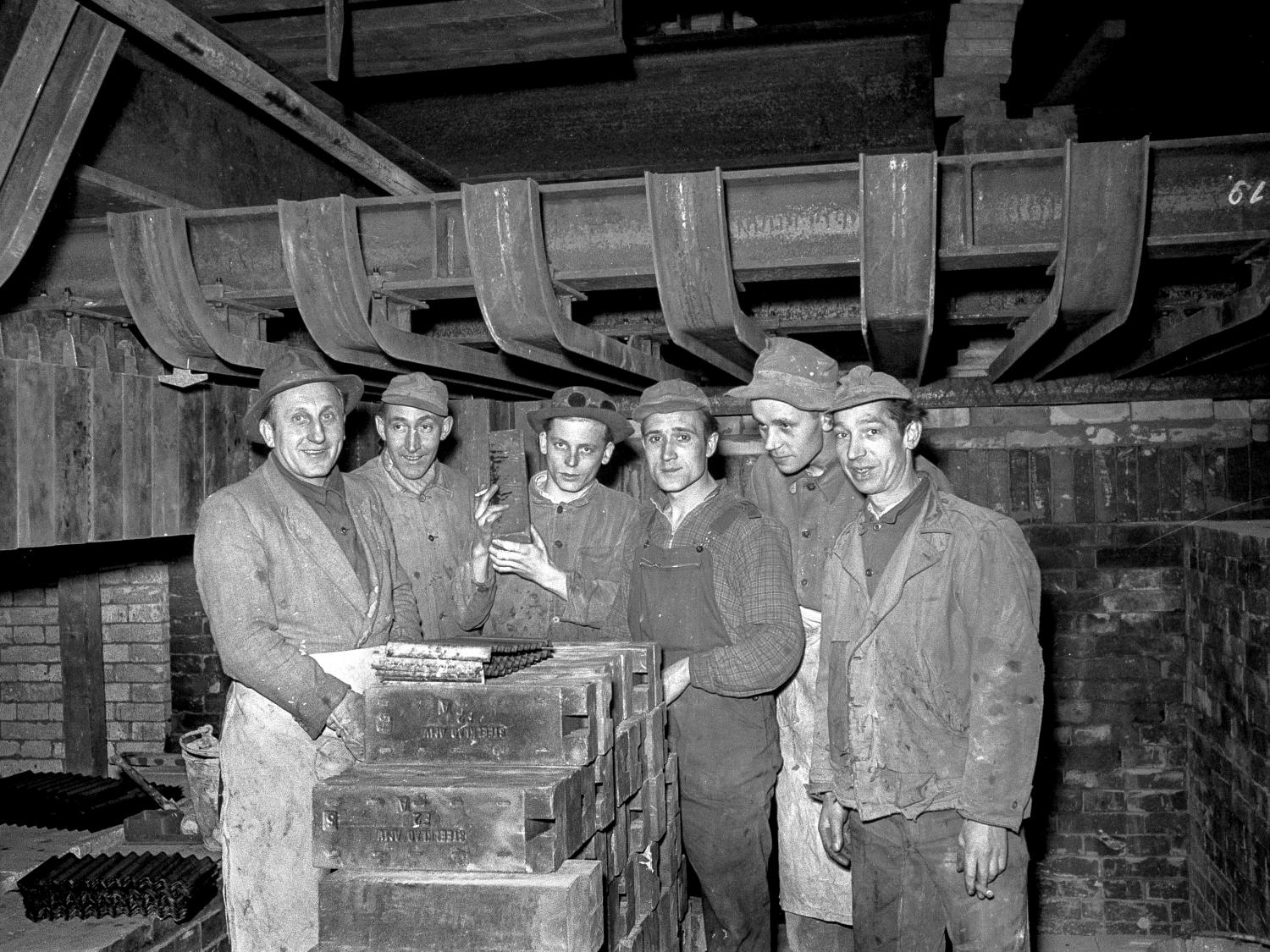

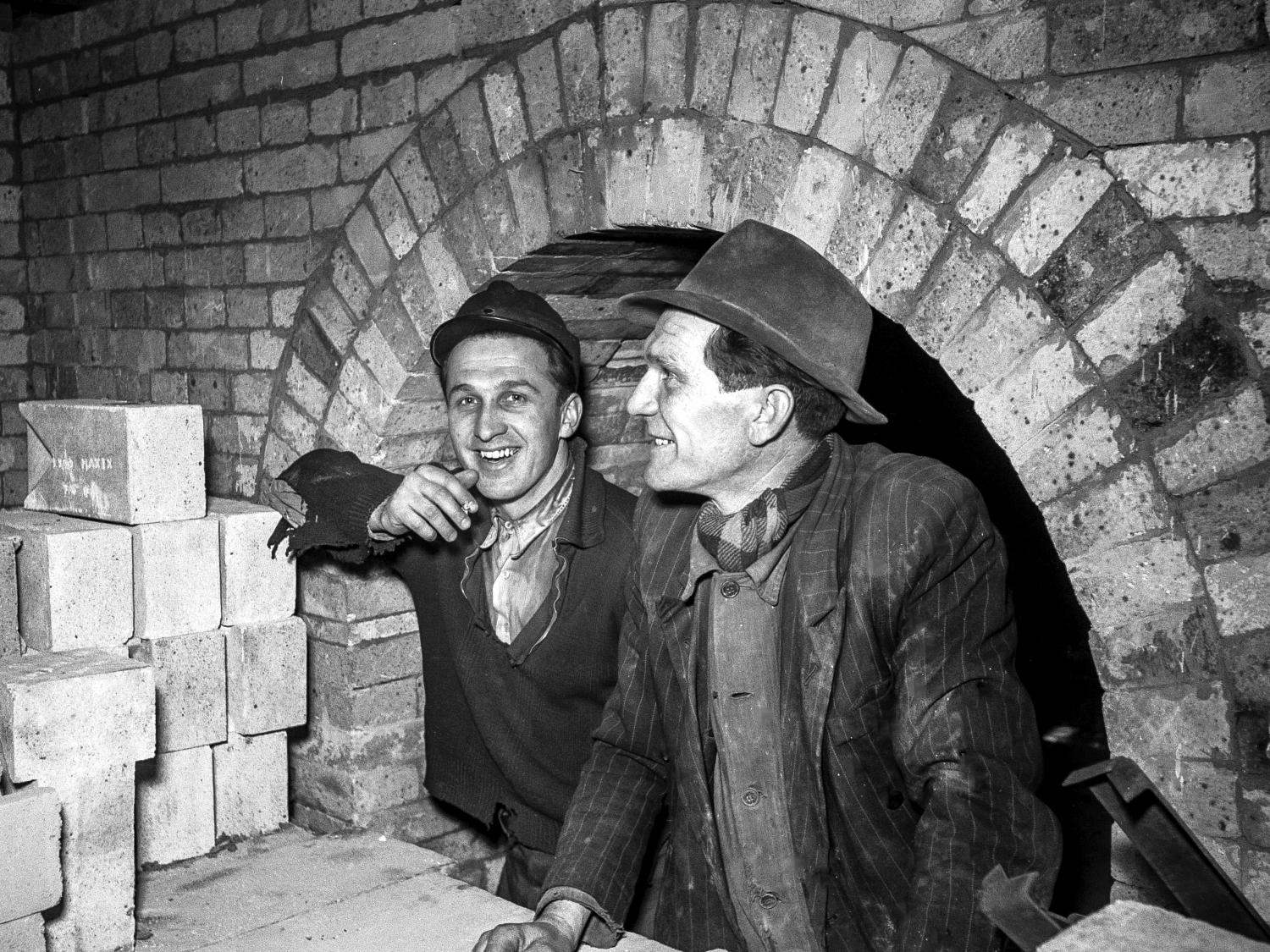

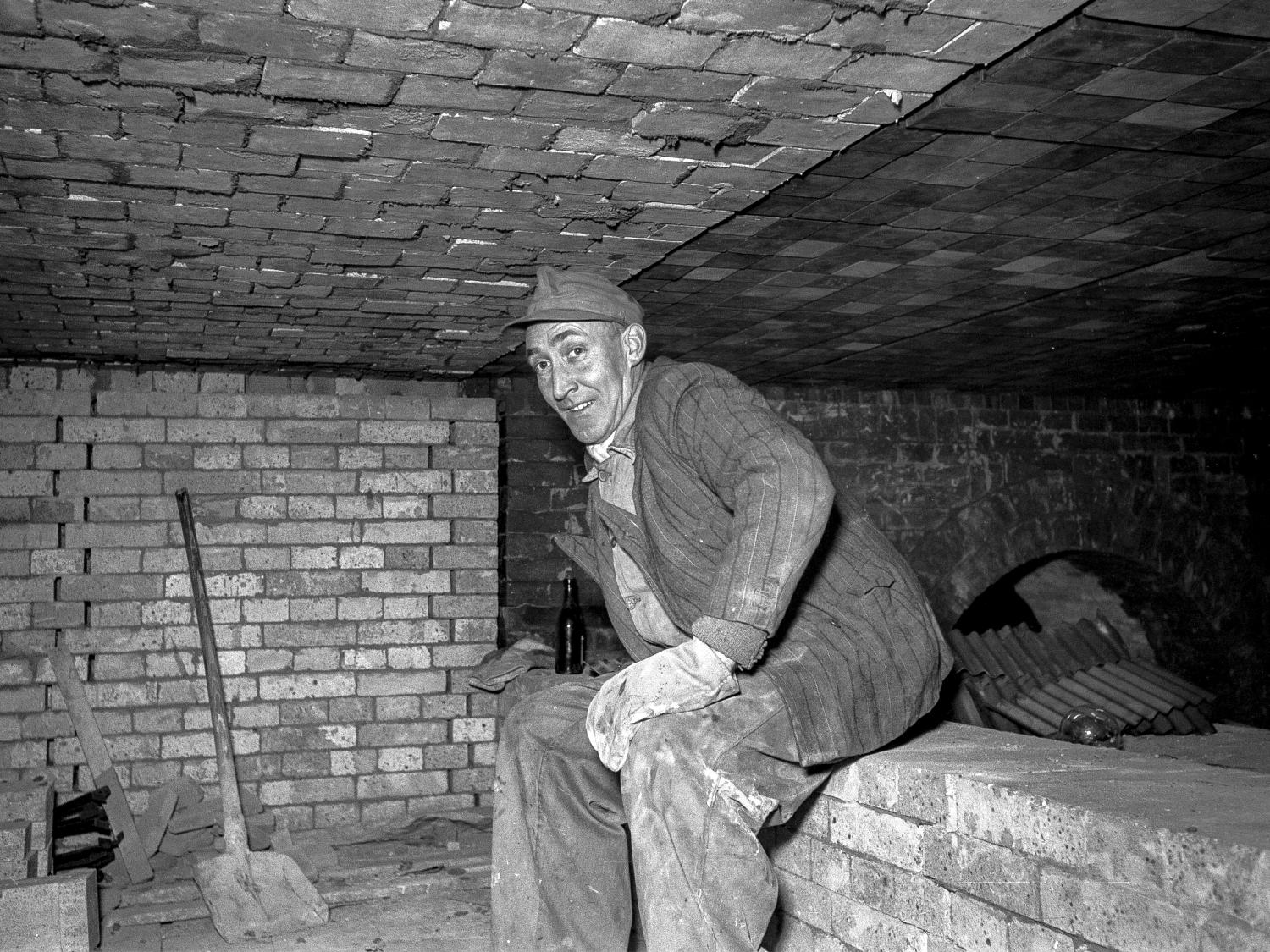

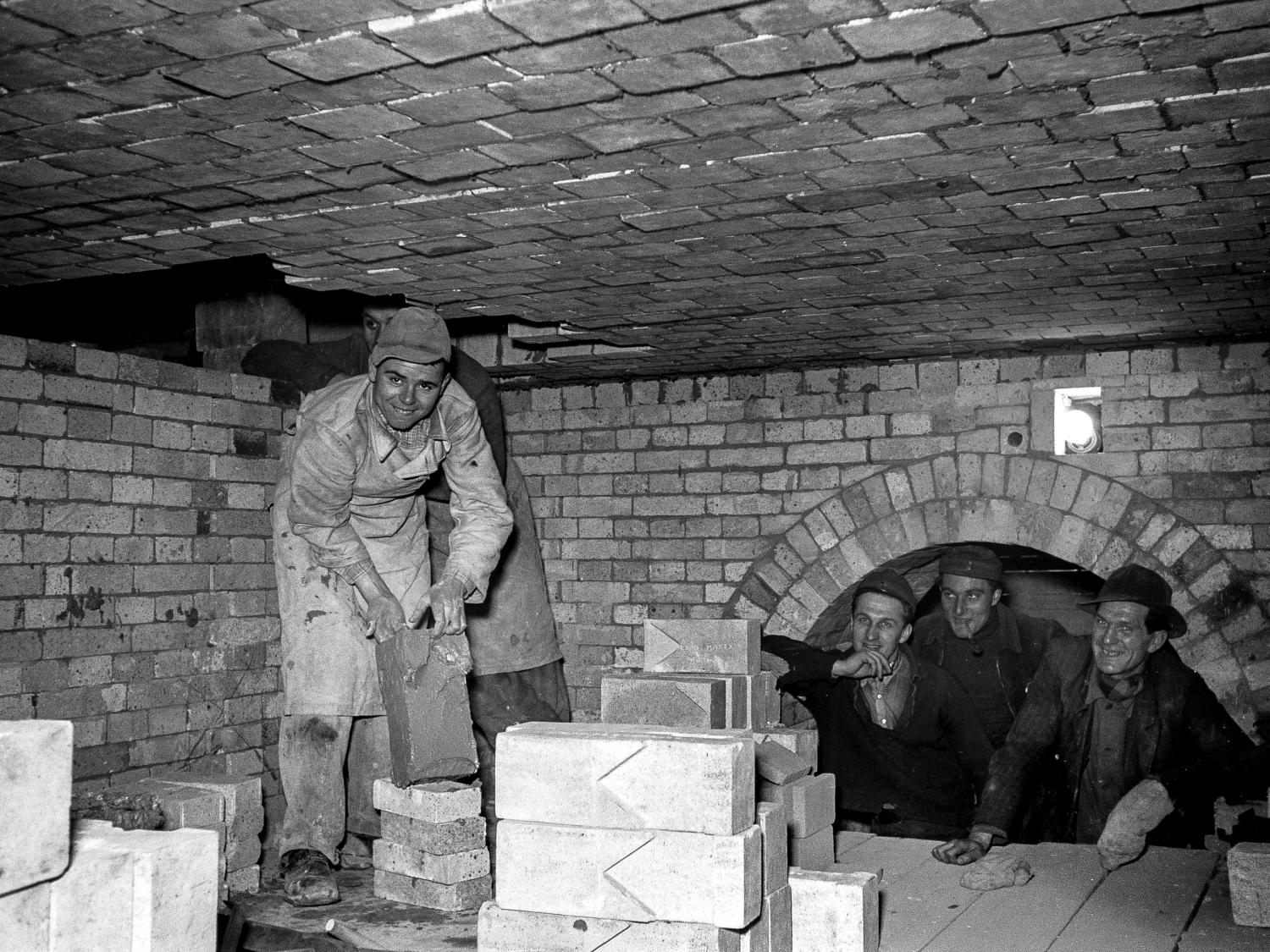

Das Siemens-Martin-Verfahren ist eine technische Weiterentwicklung der bis dahin bekannten Möglichkeiten der Stahlerzeugung in Tiegelöfen. Der wesentliche Unterschied besteht darin, dass die Temperatur im Ofen bis auf 1800 °C gesteigert und flüssiger Stahl erzeugt wird. Als Brennstoff dient Generatorgas oder Öl. Das ursprüngliche Fassungsvermögen der Siemens-Martin-Öfen von unter 10 t Abstichmasse wurde im Laufe der Entwicklung bei Flüssigeinsatz in den USA und Russland auf über 600 t gesteigert. Um aus im Hochofen gewonnenem Roheisen Stahl zu erzeugen, müssen die enthaltenen Begleitelemente wie Kohlenstoff, Mangan, Silizium, Phosphor und andere entfernt werden. Das geschieht durch das so genannte Frischen. Dabei werden die Begleitstoffe oxidiert und entweichen entweder gasförmig (z. B. CO²) oder schwimmen als Schlacke von festen Oxiden auf dem flüssigen Stahl. Beim Siemens-Martin-Verfahren wird der oxidative Effekt durch die Zugabe eines bestimmten Anteils an Schrott, Roheisenerzen oder Kalk erreicht, die Sauerstoff an die Schmelze abgeben. Dieser feste Einsatz wird in Mulden mittels Chargiermaschinen in den Herdofen eingebracht. Beim Flüssigeinsatz wird das Roheisen über eine Rinne in den Herdofen gekippt. Üblicherweise wird der Herdofen meist mit der Siemensschen Regenerativfeuerung kombiniert, die in einer darunterliegenden Kammer untergebracht ist. Bei der Regenerativfeuerung werden in Regenerationskammern die gasförmigen Brennstoffe durch die Abgase aus dem Ofen vorgewärmt, um die nötige Temperatur von 1800°C zu erreichen. Auch die heißen Flammgase haben oxidative Wirkung und werden direkt in die Schmelze geleitet.

Schmelzen ist ein heißes Geschäft. So bedeutend die Erfindung des SM-Verfahrens auch war, gelang es den Siemens-Brüdern zunächst nicht, flüssigen Stahl herzustellen, weil bei den erreichten Temperaturen von 1600 °C auch die Ausmauerung des Ofens schmolz. Den Martins gelang erst der Durchbruch nachdem sie temperaturbeständigere Steine für die Ofenzustellung verwendeten. Trotzdem mussten die Schmelzer den Ofen „schonend“ fahren, damit die Ausmauerung mit den teuren Feuerfest-Materialien nicht vorzeitig verschliss. Nach einer bestimmten Anzahl von Chargen, musste ein SM-Ofen auch später in der Regel neu ausgemauert werden.

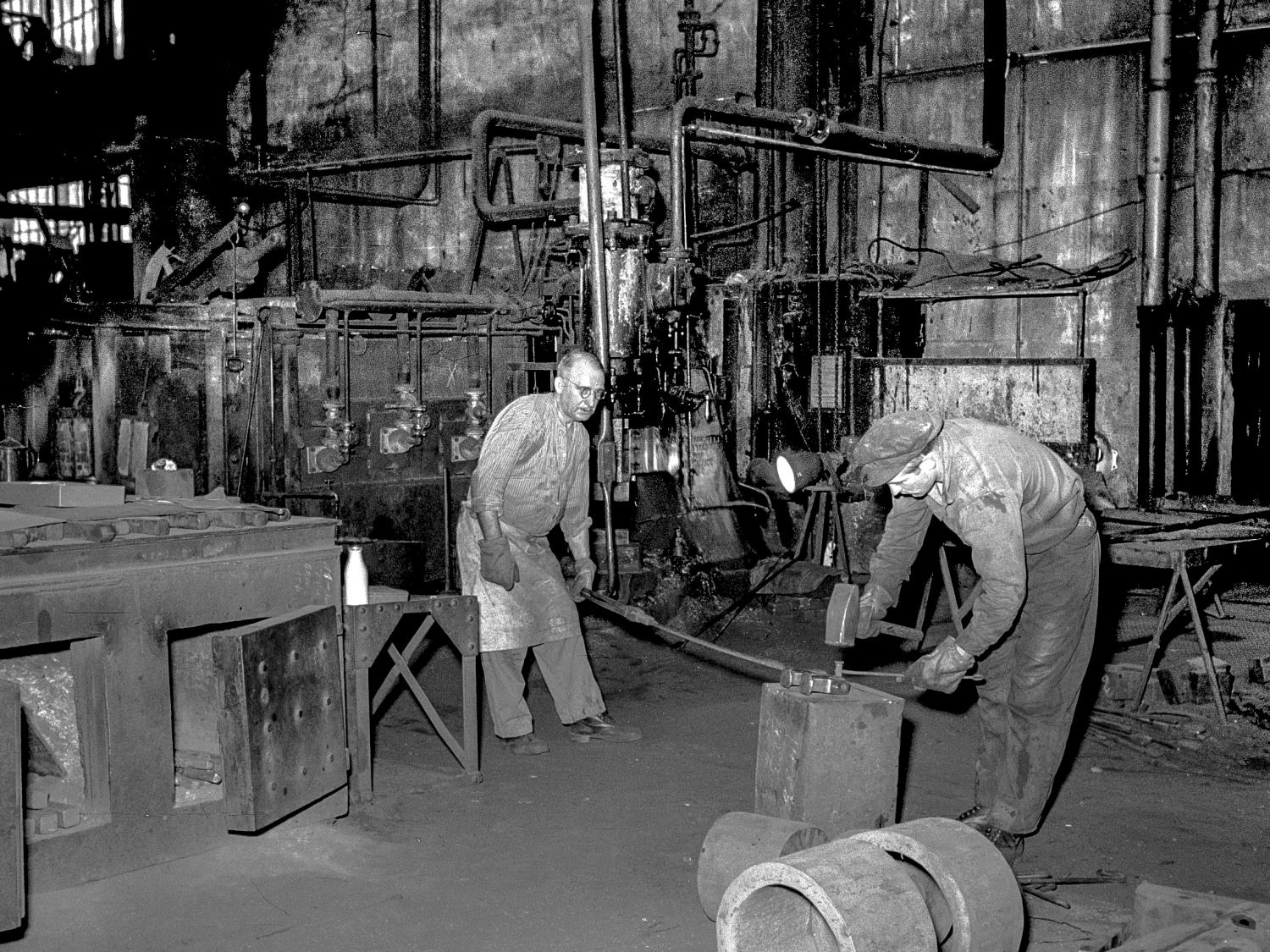

Labor-Arbeit

Neben der nasschemischen Analyse schon während und auch nach der Stahl-Erschmelzung kommt heute die Spektralanalyse, mit der die chemische Zusammensetzung von metallischen Werkstoffen ermittelt wird, zur Anwendung. Dabei können Werkstoffe identifiziert oder bestätigt und Verwechslungen vor der Produktion ausgeschlossen werden.

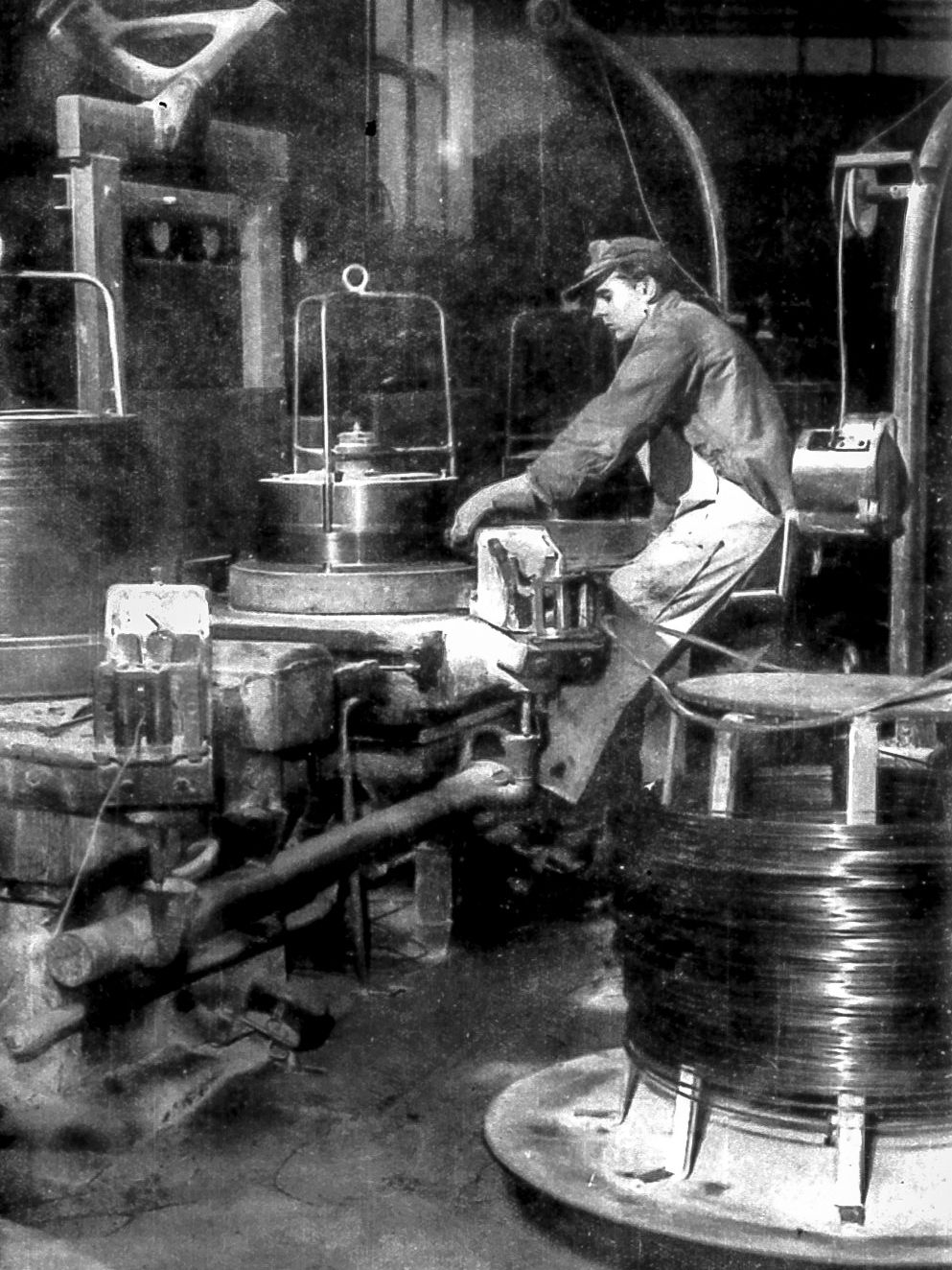

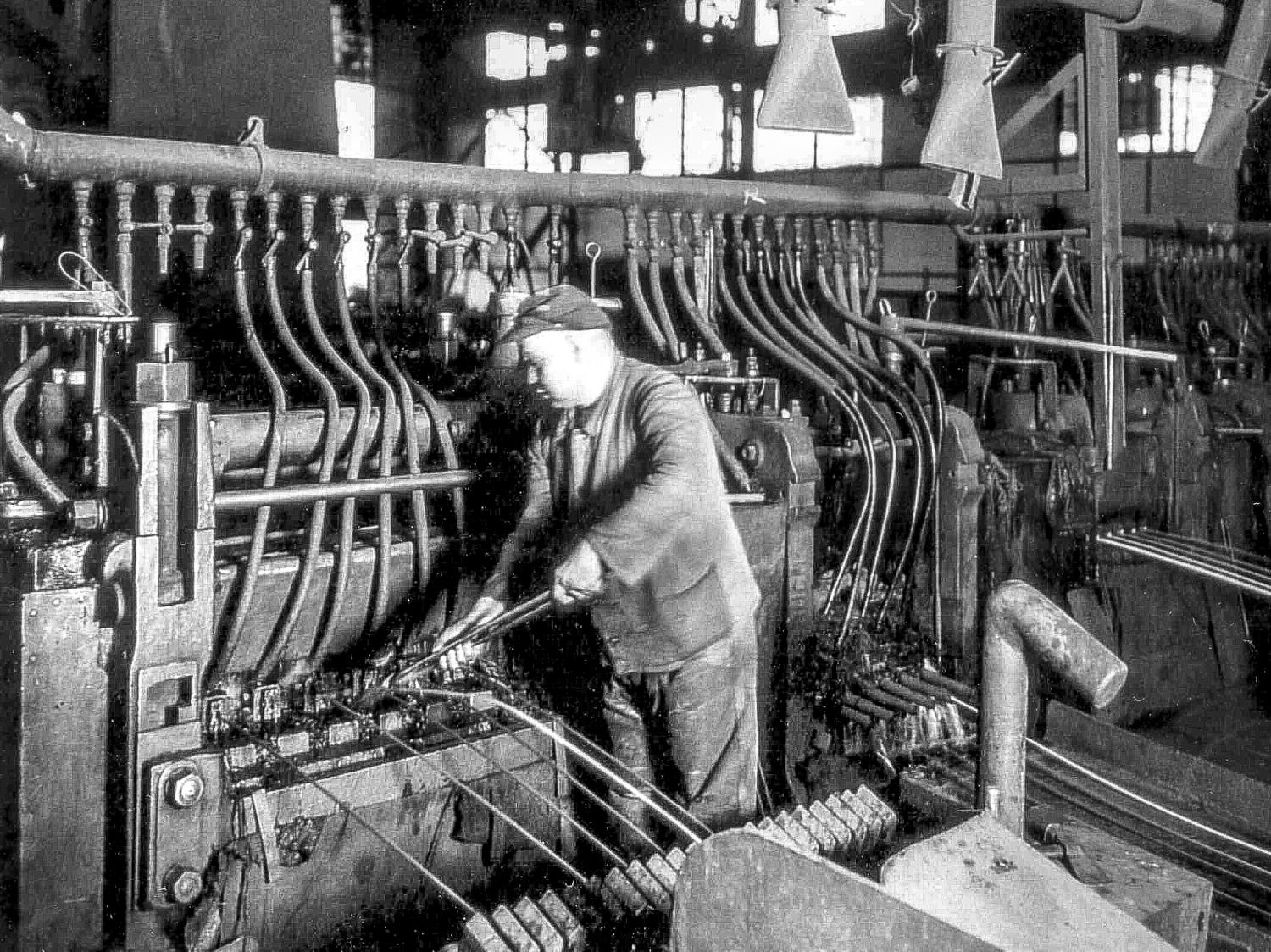

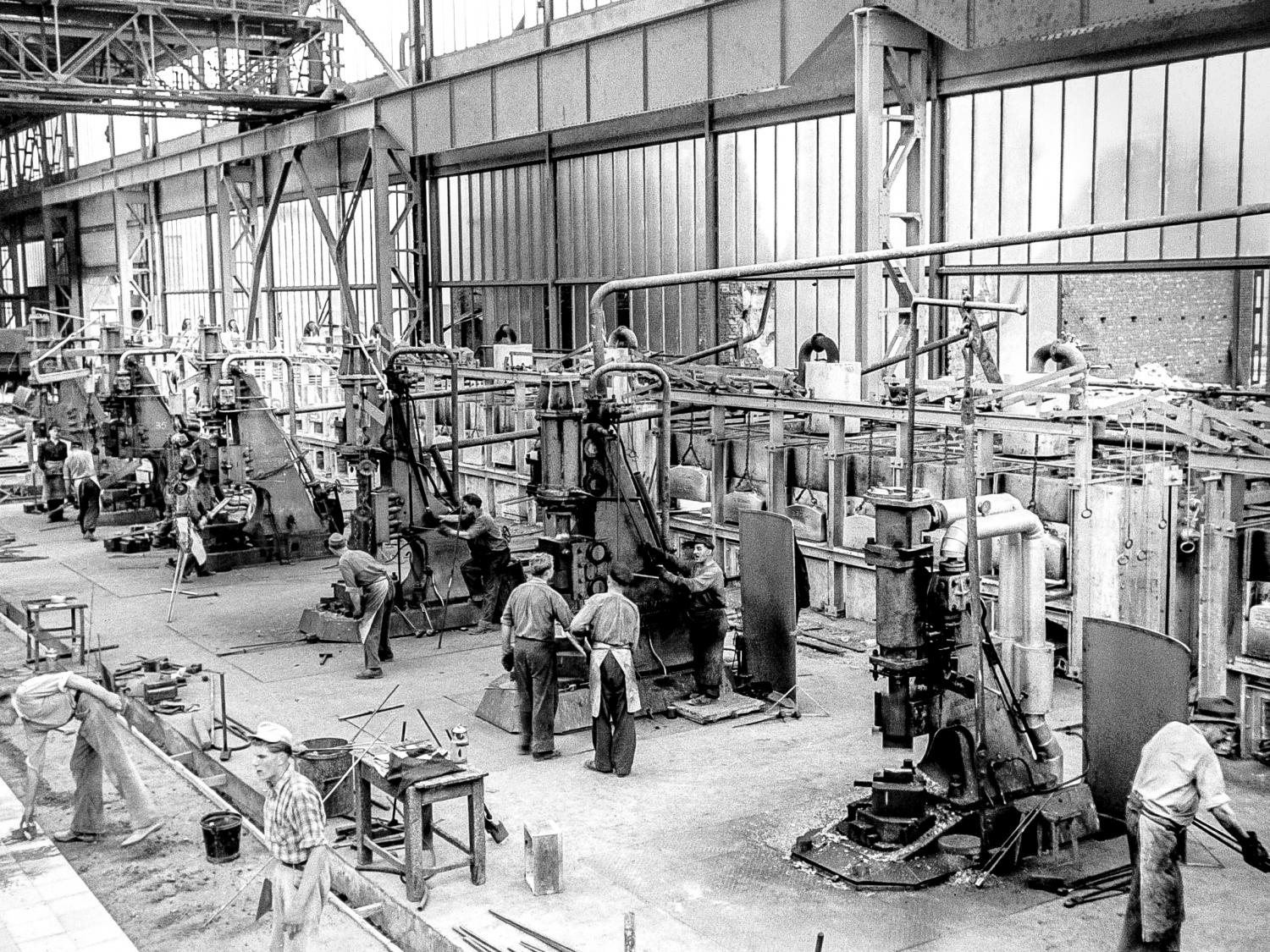

Drahtzieherei

Drahtziehen ist ein seit dem Mittelalter genutztes Verfahren, bei dem grober Draht durch eine kleine Öffnung eines Werkzeuges (Ziehstein) gezogen wird und so dünner und länger wird. In der Fertigungstechnik ist das Drahtziehen der wichtigste Anwendungsfall des Durchziehens. Als eigenständigen Beruf gab es den Drahtzieher.

Beim Drahtziehen wird ein durch Schmieden, durch Walzen oder einer Kombination der Verfahren entstandener grober Draht kalt durch die sich verjüngende Öffnung eines Zieheisens, Ziehsteins oder Walzgerüstes gezogen. Er wird länger und dünner, ohne dass es zu Materialverlusten kommt. Von Produktionsgang zu Produktionsgang zieht man ihn durch immer kleinere Öffnungen, bis der Draht schließlich die gewünschte Abmessung hat – meistens rund. Ursprünglich wurde Draht mit Muskelkraft gezogen, in einer körperlich anstrengenden Arbeit, zu der es bis ins späte Mittelalter keine Alternative gab. In der industriellen Fertigung wird der Draht von einer sogenannten Ziehscheibe durch den Ziehstein gezogen. Moderne Drahtziehmaschinen (Mehrfachzüge) haben dabei bis zu 31 Stufen und sind regelungstechnisch sehr anspruchsvoll, da alle Ziehstufen in einem Verband gefahren werden.

Vorwalze

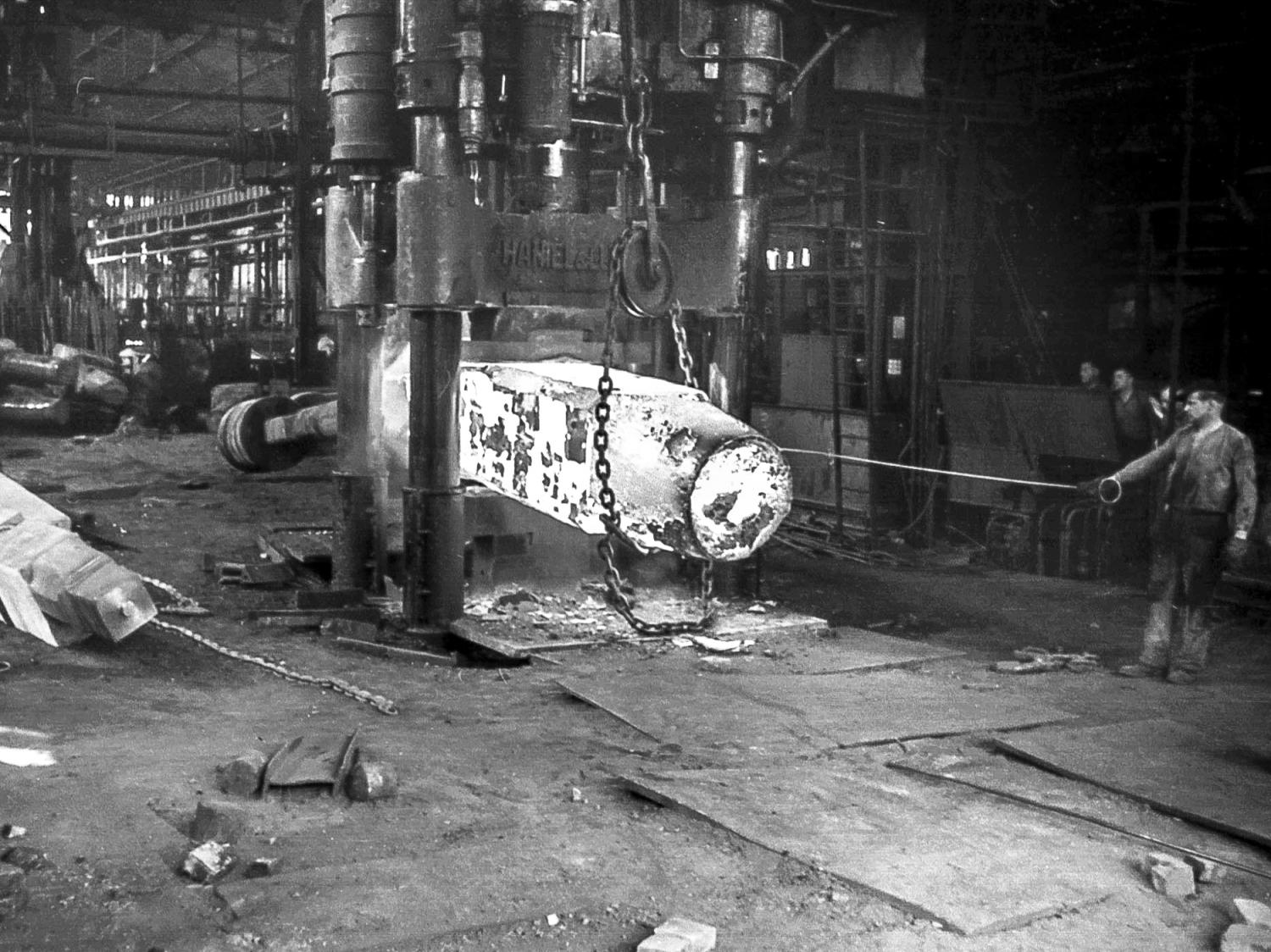

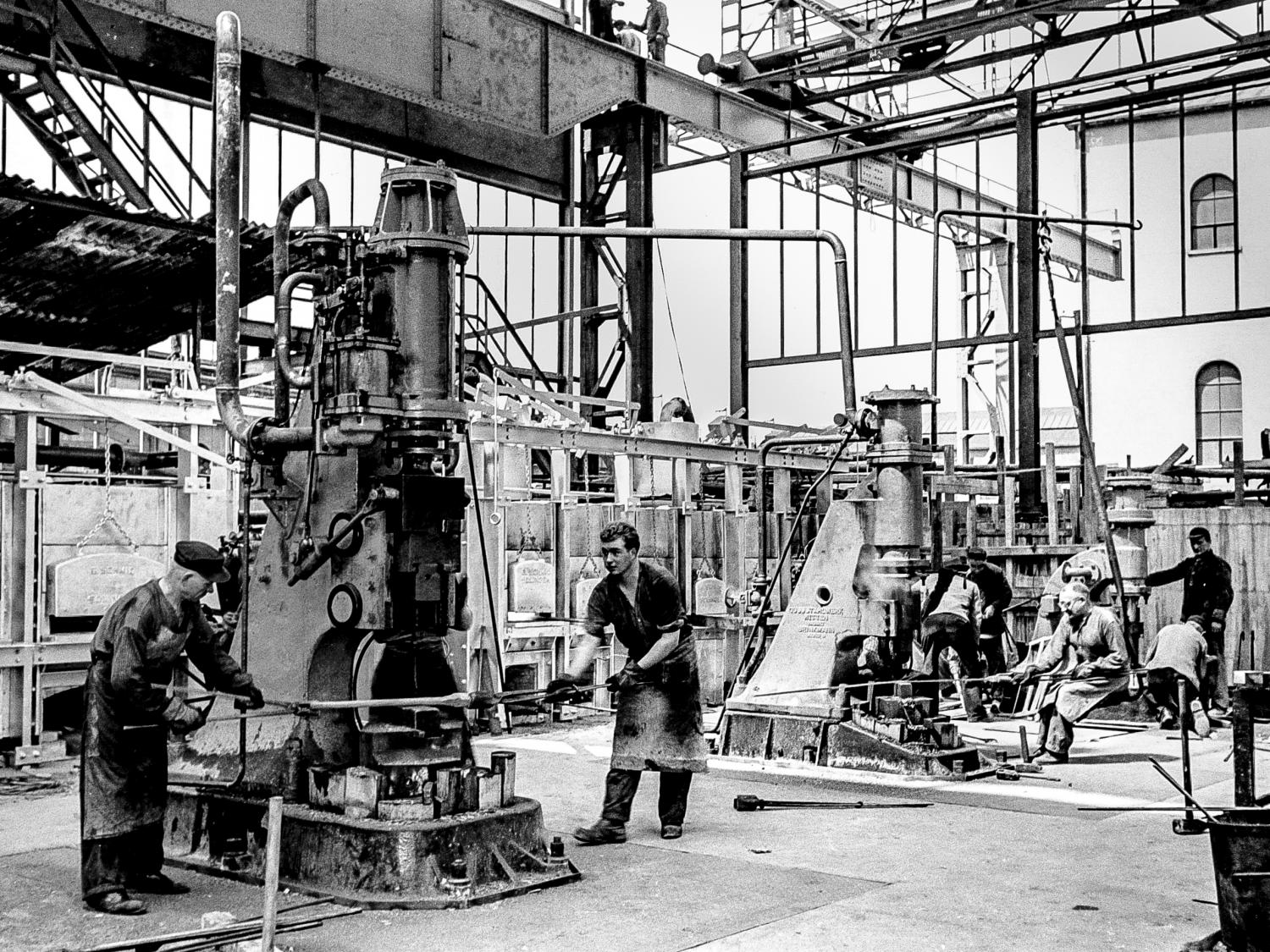

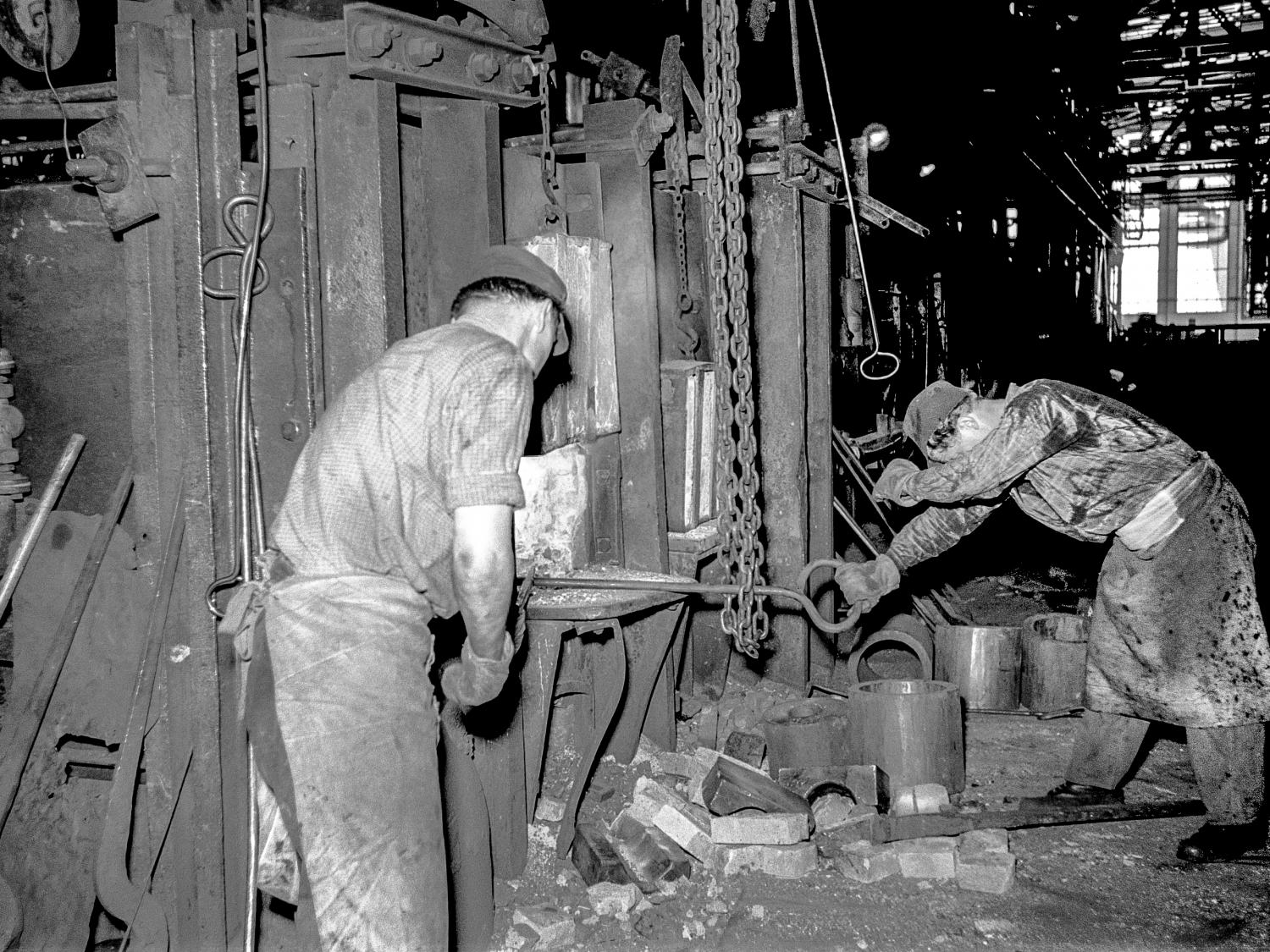

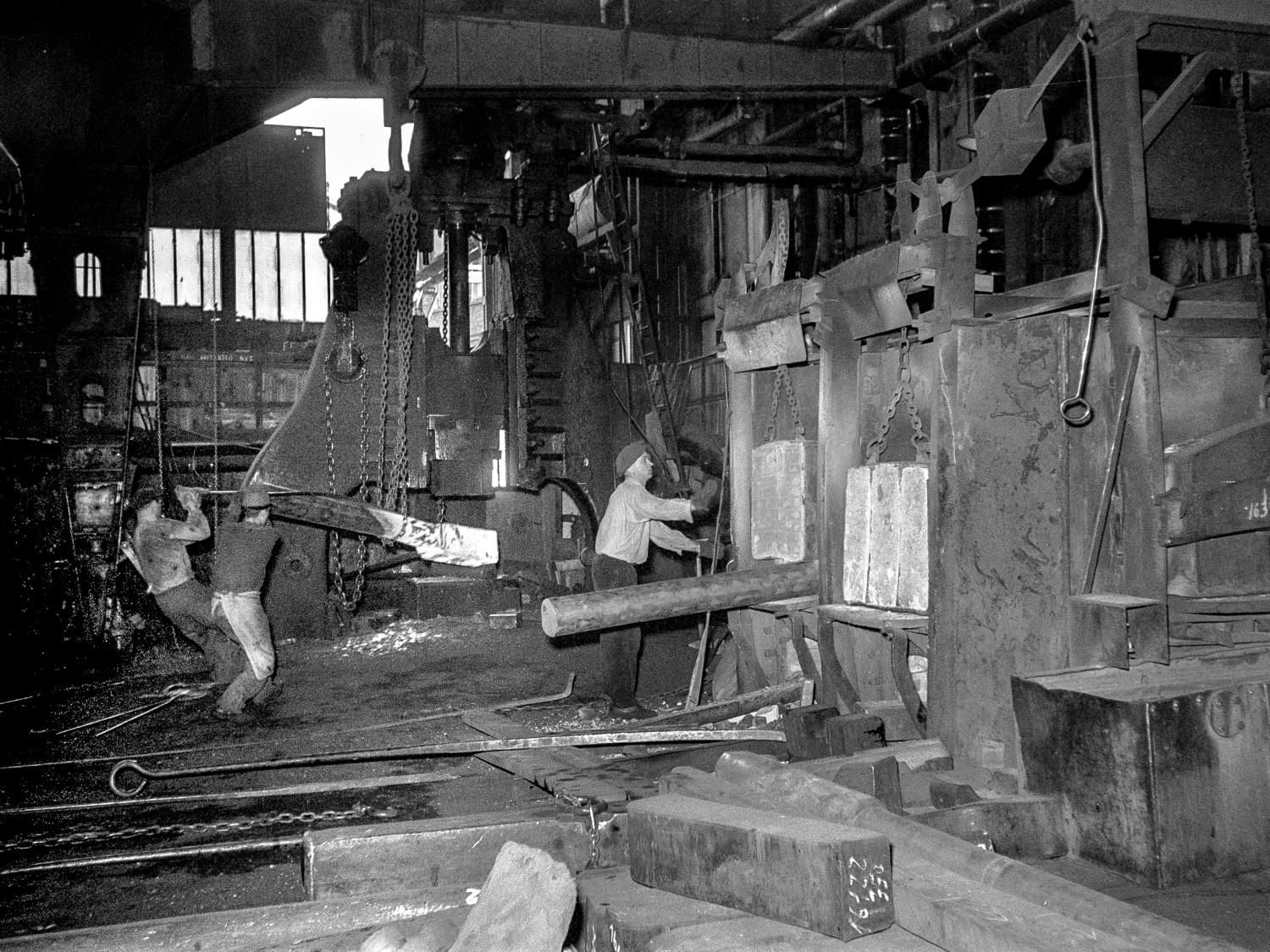

Schmiedepresse

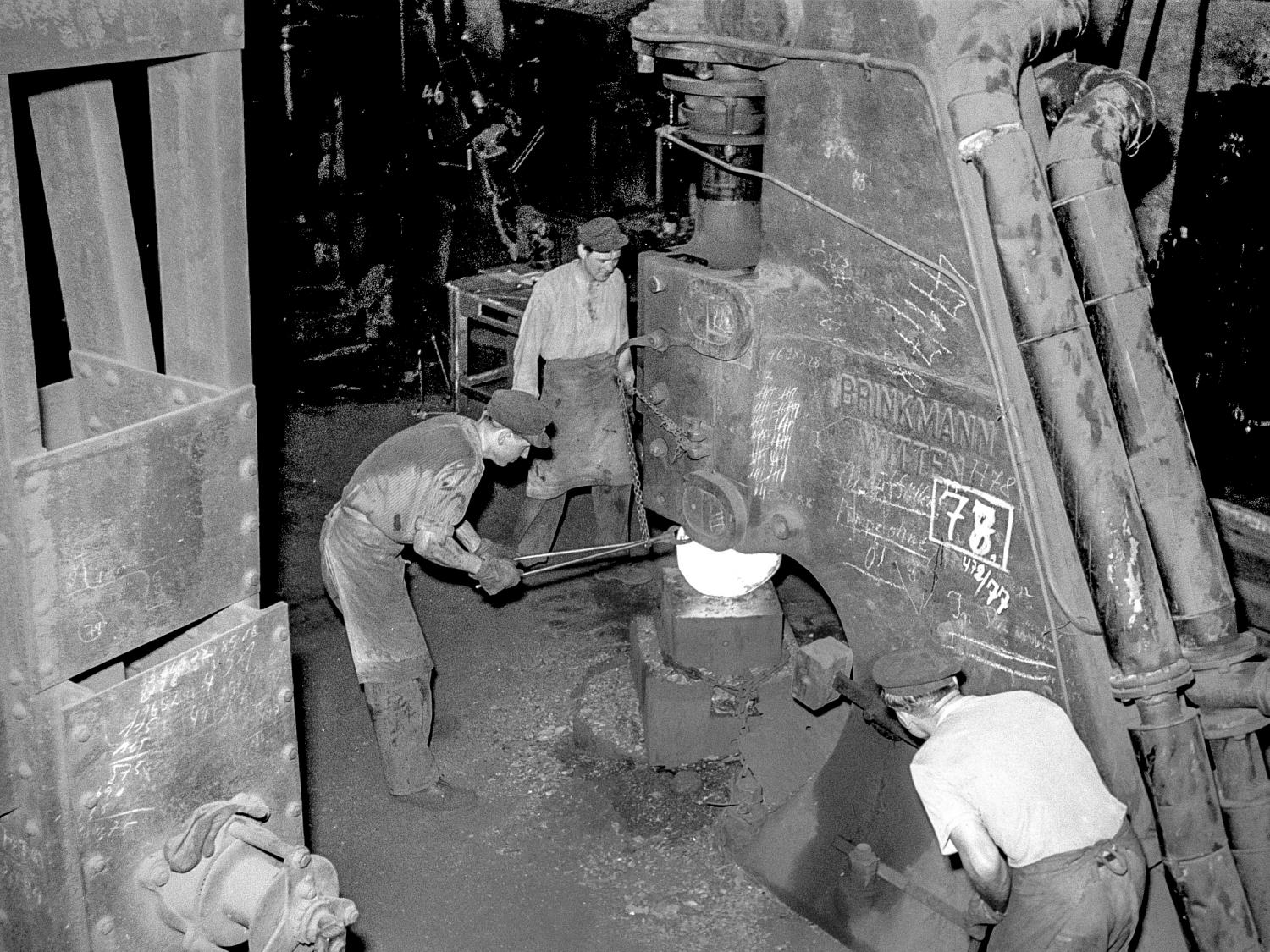

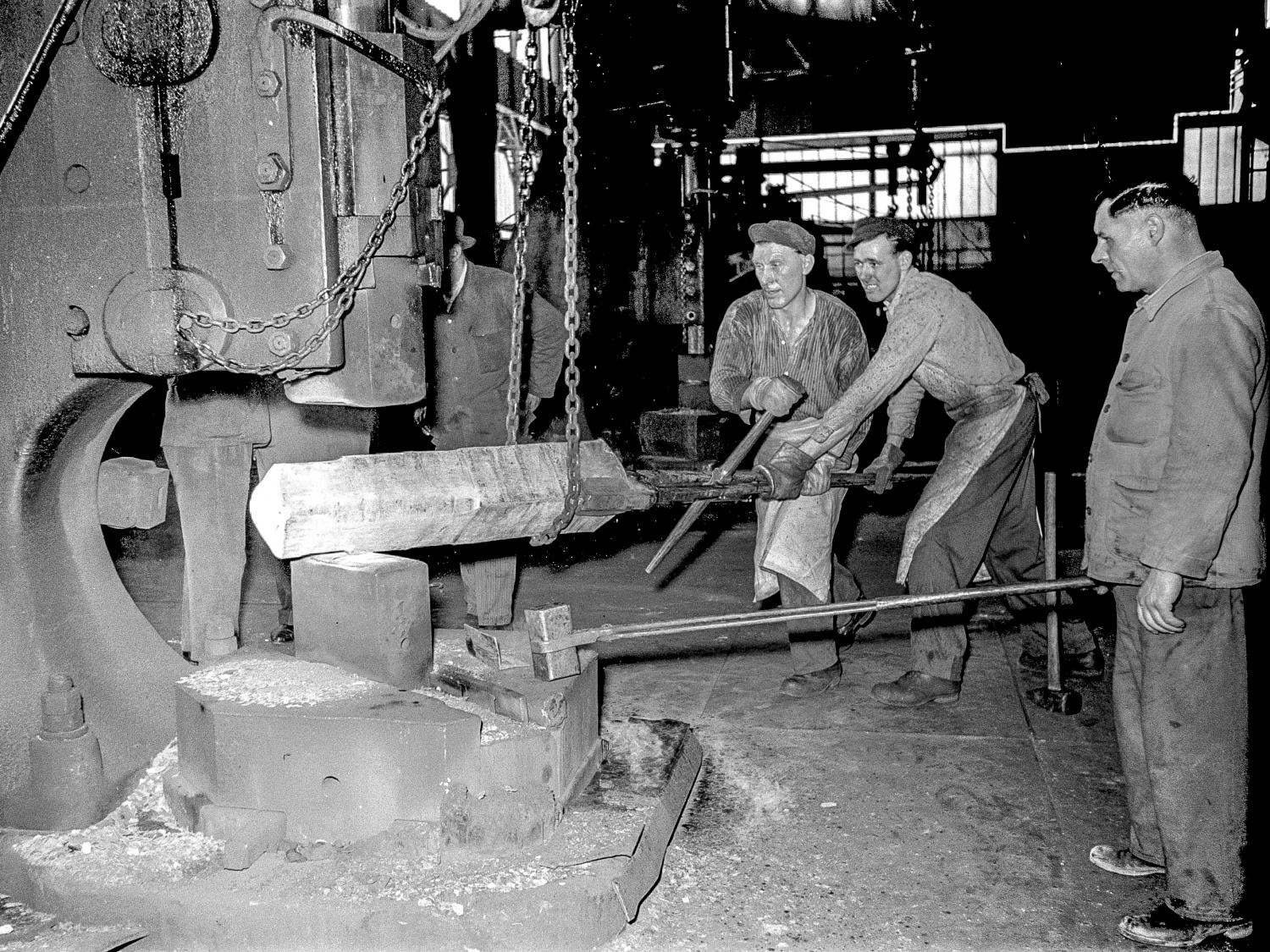

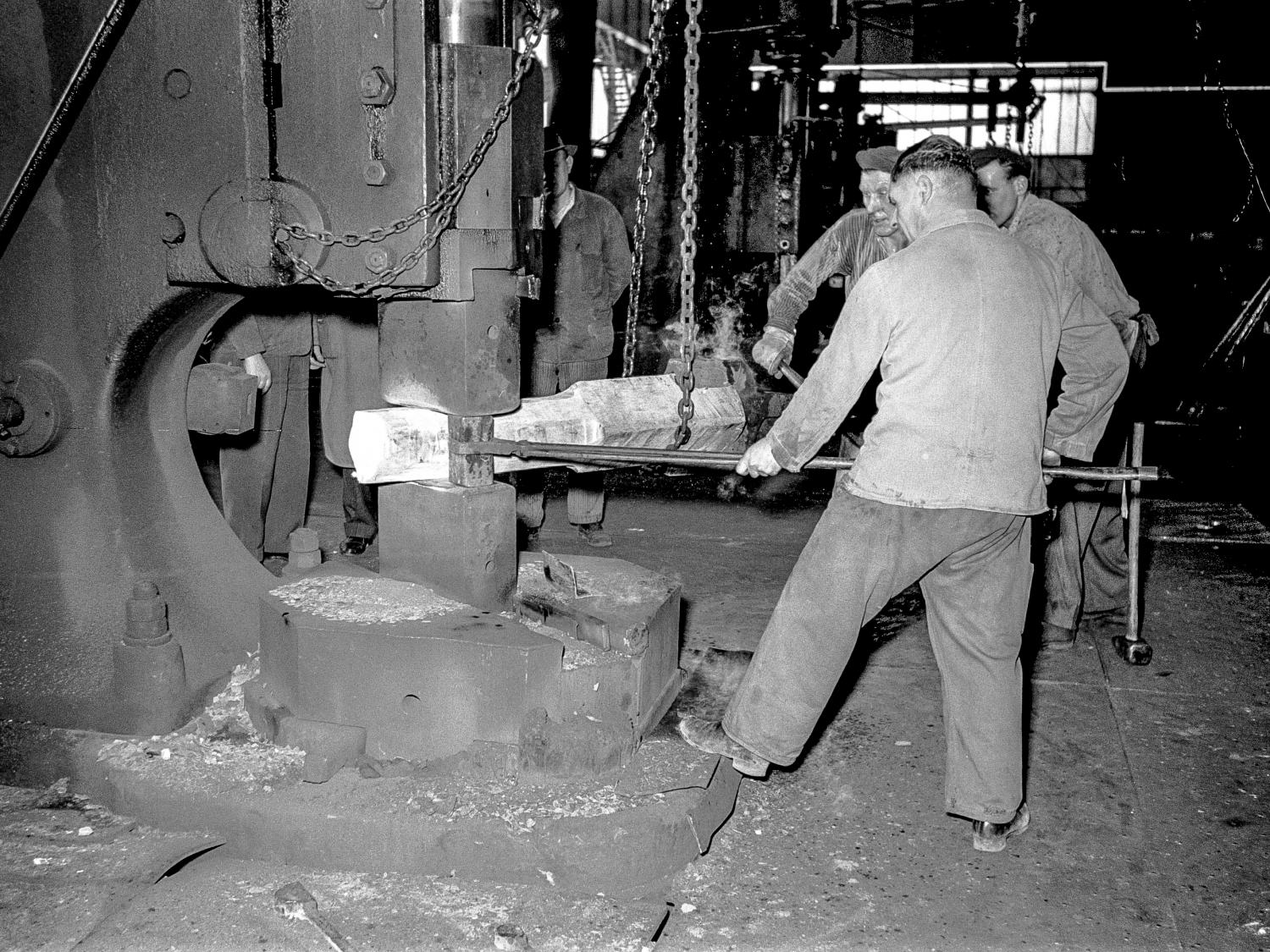

Schmiedehämmer / Freiformschmiede

1923 wurde das 1849 gegründete Wittener Unternehmen Gustav Brinkmann & Co. vom Gussstahlwerk Witten übernommen. Aufgrund der belgisch-französischen Besetzung des Ruhrgebiets musste die Produktion von Juli 1923 bis zum Februar 1924 eingestellt werden.

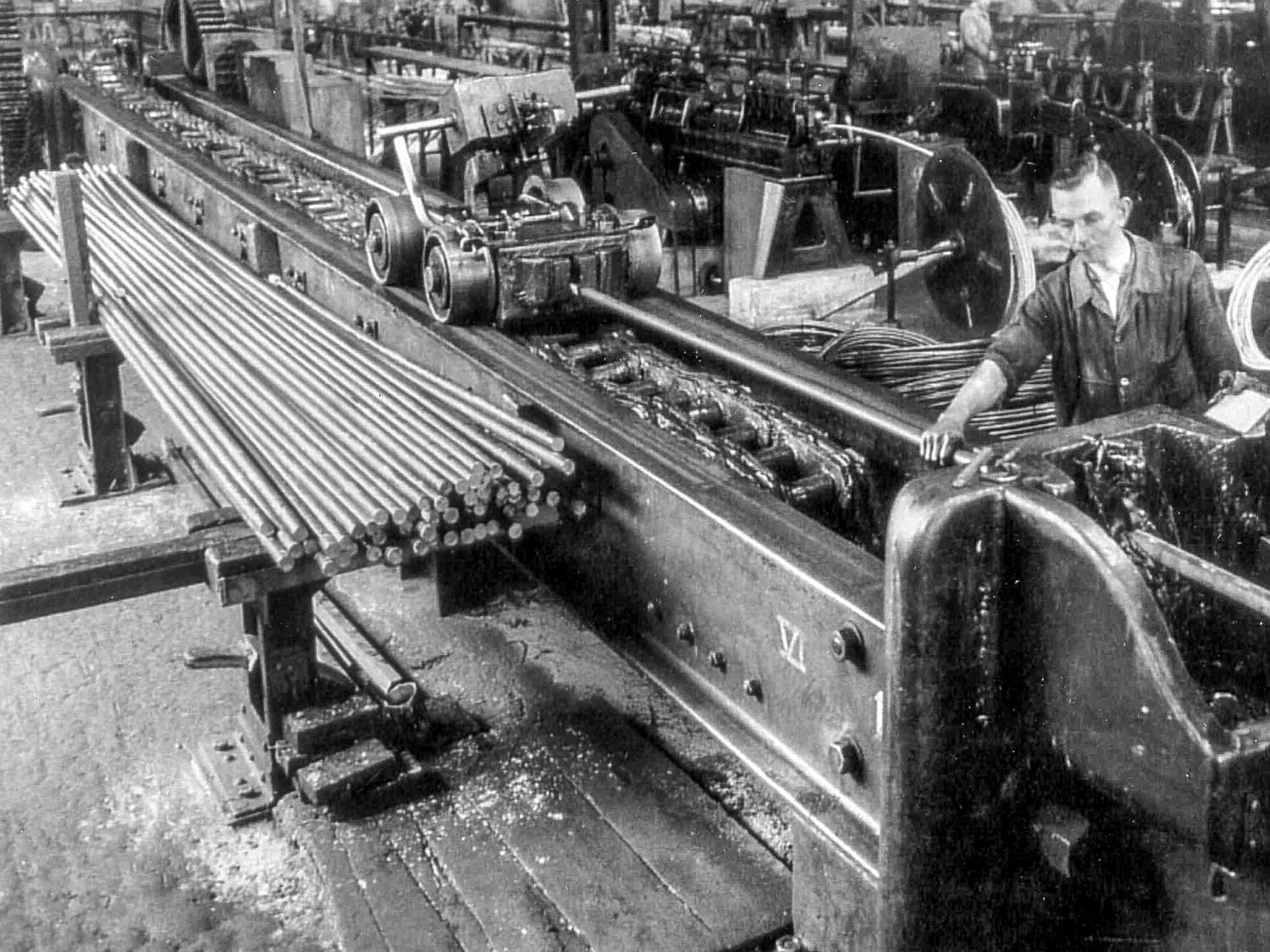

Stangenzug

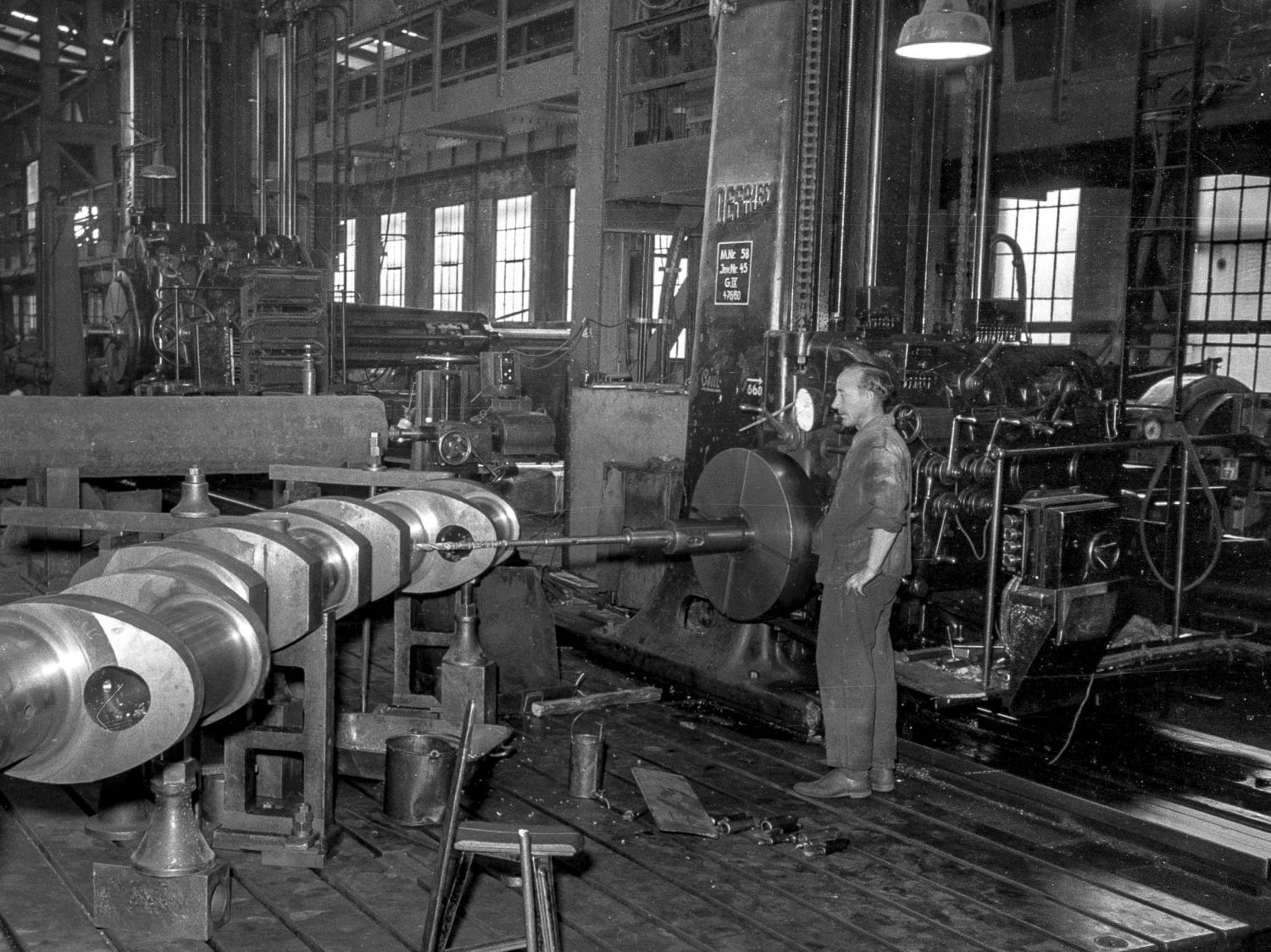

Mechanische Bearbeitung

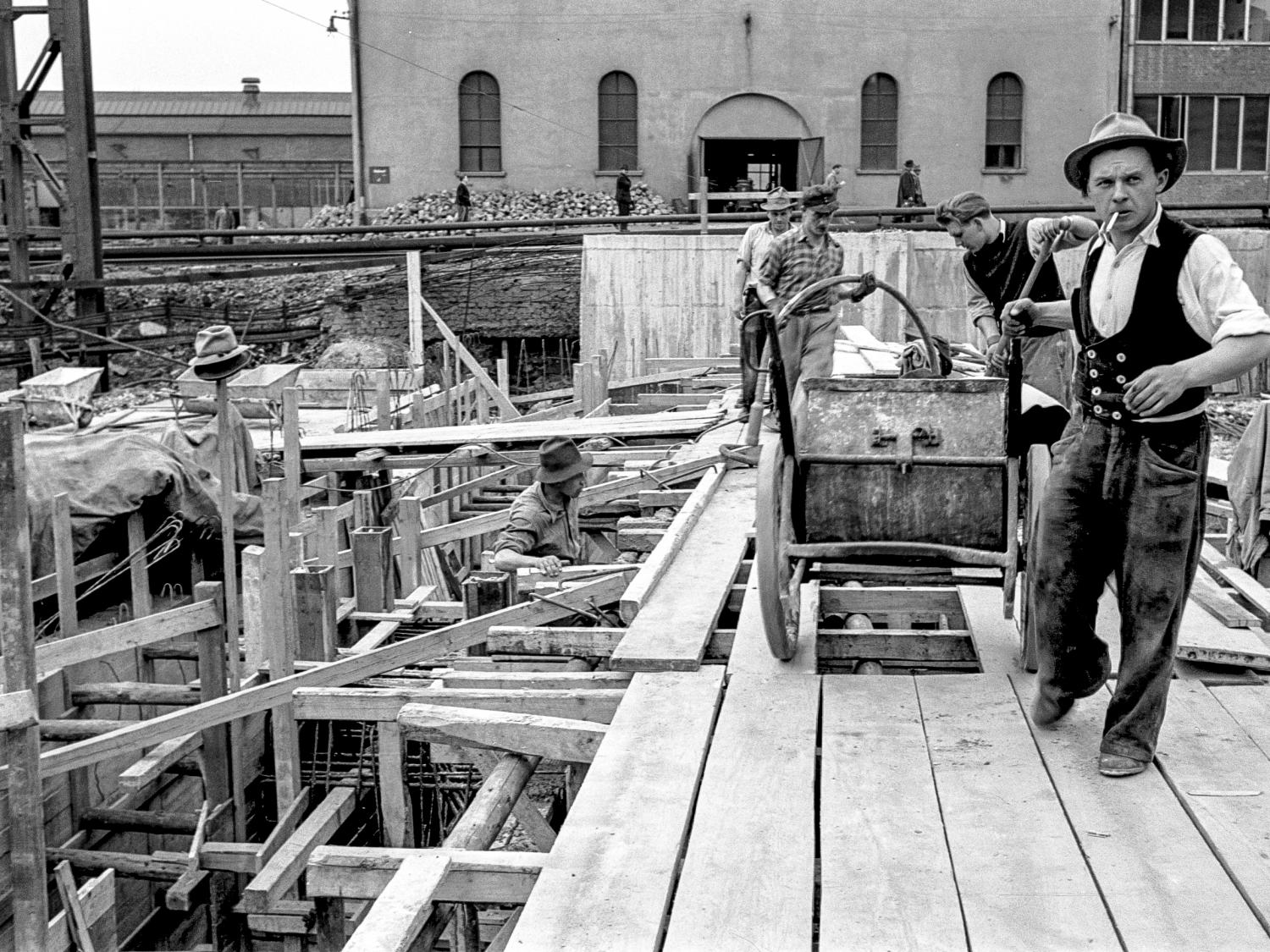

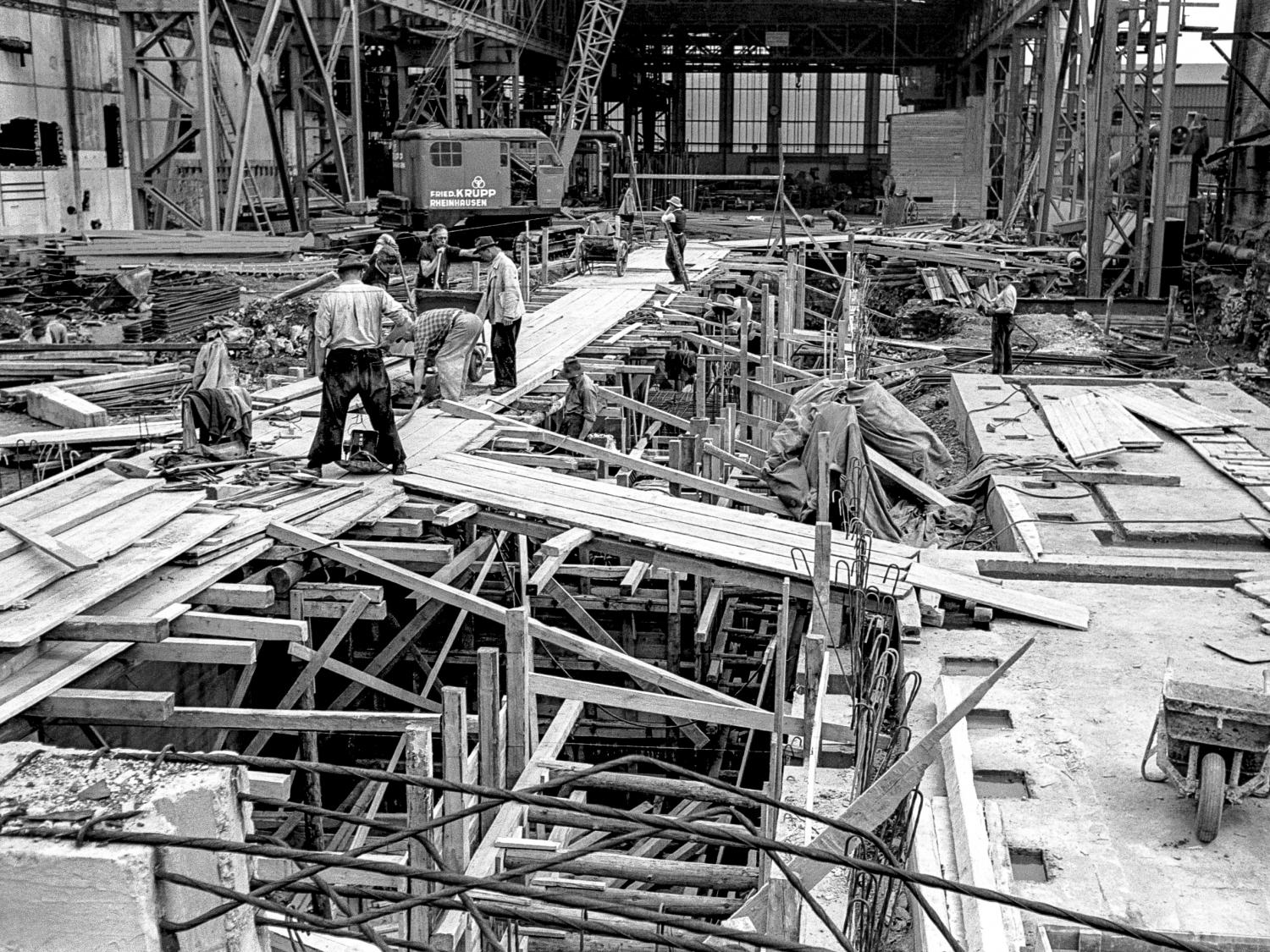

Weitere Impressionen aus der Schwerindustrie

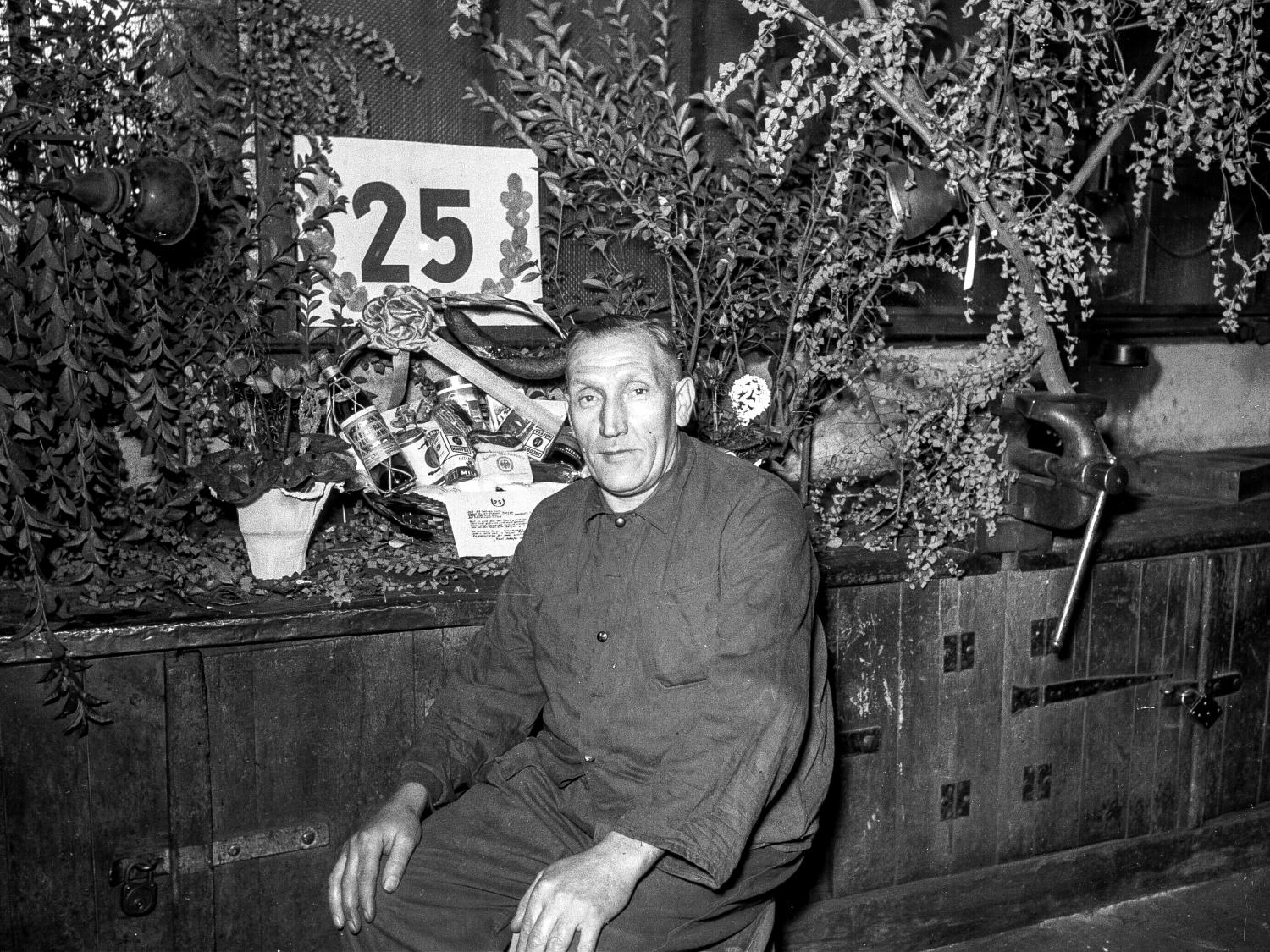

Jubilarfeiern

wdf - wupper digitale fotografie

Alle Bilder auf diesen Seiten unterliegen dem © von Klaus-D. Wupper. Das Copyright für veröffentlichte, vom Betreiber dieses Onlineangebotes selbst erstellte Objekte bleibt allein beim Autor der Seiten.

Eine Vervielfältigung oder Verwendung solcher Grafiken, Sounds oder Texte in anderen elektronischen oder gedruckten Publikationen ist ohne ausdrückliche Zustimmung des Betreibers nicht gestattet.