LWL Industrie-Museum Henrichshütte 2019

Eingang

Gebläsehalle

![]() In der Henrichshütte Hattingen steht mit der Gebläsehalle ein großer Veranstaltungsraum für Konzerte, Ausstellungen, Messen oder Firmenveranstaltungen zur Verfügung. Die Veranstaltungshalle umfasst 1.100 Quadratmeter und bietet Platz für bis zu 1.500 Stehplätze und 900 Sitzplätze je nach Bühnengröße von bis zu 12 x 10 m. Das Lichtband in der Dachkonstruktion und die Fenster können verdunkelt werden. Mit der zu mietenden hauseigenen Ton- und Lichttechnik lassen sich viele Veranstaltungen durchführen.

In der Henrichshütte Hattingen steht mit der Gebläsehalle ein großer Veranstaltungsraum für Konzerte, Ausstellungen, Messen oder Firmenveranstaltungen zur Verfügung. Die Veranstaltungshalle umfasst 1.100 Quadratmeter und bietet Platz für bis zu 1.500 Stehplätze und 900 Sitzplätze je nach Bühnengröße von bis zu 12 x 10 m. Das Lichtband in der Dachkonstruktion und die Fenster können verdunkelt werden. Mit der zu mietenden hauseigenen Ton- und Lichttechnik lassen sich viele Veranstaltungen durchführen.

Hier - im östlichen Teil der Gaszentrale - versorgten sechs riesige Gasdynamos das Hüttenwerk mit elektrischer Energie. Mit dem stetig steigenden Strombedarf wurde die Halle mehrfach erweitert, doch 1963 war diese Form der Stromerzeugung nicht mehr wirtschaftlich. Die Dynamos wurden verschrottet und die Halle als Werkstatt für den Apparatebau und zuletzt als Lokomotivwerkstatt genutzt. Seit 2004 wird dieser Teil der Gaszentrale für Veranstaltungen und Sonderausstellungen genutzt.

![]() Früher war die Gebläsehalle die Kraftzentrale der Henrichshütte - heute schlägt das historische Herz des Westfälischen Industriemuseums in Hattingen mit neuer Energie: 2004 feierte der Landschaftsverband Westfalen-Lippe (LWL) nach fünf Jahren Bauzeit die Eröffnung eines Veranstaltungsortes von besonderer Qualität. Im historischen Hallenteil hat das Museum die Funktion der ehemaligen Energiezentrale und das Thema Stahlerzeugung und -verarbeitung anschaulich machen. Die Gastronomie bietet auf der gläsernen Galerie in der ersten Etage in Restaurant, Bistro und Lounge insgesamt 120 Sitzplätze. Zwei separate Glaskuben, die wie "Vogelnester" oberhalb des Restaurants schweben, stehen für Besprechungen und kleinere Feiern zur Verfügung. Vom Restaurant aus haben die Besucher einen Balkonblick auf die angestrahlten Hauptexponate, darunter eine 500 Tonnen schwere Großgasmaschine, eine Thomasbirne und ein Dampfhammer-Ensemble.

Früher war die Gebläsehalle die Kraftzentrale der Henrichshütte - heute schlägt das historische Herz des Westfälischen Industriemuseums in Hattingen mit neuer Energie: 2004 feierte der Landschaftsverband Westfalen-Lippe (LWL) nach fünf Jahren Bauzeit die Eröffnung eines Veranstaltungsortes von besonderer Qualität. Im historischen Hallenteil hat das Museum die Funktion der ehemaligen Energiezentrale und das Thema Stahlerzeugung und -verarbeitung anschaulich machen. Die Gastronomie bietet auf der gläsernen Galerie in der ersten Etage in Restaurant, Bistro und Lounge insgesamt 120 Sitzplätze. Zwei separate Glaskuben, die wie "Vogelnester" oberhalb des Restaurants schweben, stehen für Besprechungen und kleinere Feiern zur Verfügung. Vom Restaurant aus haben die Besucher einen Balkonblick auf die angestrahlten Hauptexponate, darunter eine 500 Tonnen schwere Großgasmaschine, eine Thomasbirne und ein Dampfhammer-Ensemble.

![]() Historisches: Im früheren Hüttenbetrieb war die Halle das Herzstück der Wind- und Energieversorgung. Hier thronten einst die gewaltigen Großgasmaschinen. Elf dieser Giganten waren schließlich im Einsatz, um auf der Basis von Hochofengas wahlweise Strom oder Wind zu erzeugen. Bis in die 1960er Jahre hinein deckten sie einen Großteil der Energieversorgung ab. Weil die Dinosaurier der Kraftwirtschaft mit den gestiegenen Leistungsanforderungen im Bereich der Hüttentechnologie nicht mehr Schritt halten konnten, wurde die Stromversorgung ab 1962 neu organisiert. Lediglich die Winderzeugung für die Hochöfen erfolgte noch bis Ende der 1970er Jahre mit Hilfe der Großgasmaschinen. Dann reichten auch hierfür die Kapazitäten nicht mehr aus, und die Henrichshütte stellte vollständig auf Turbinen um. Zwischen 1979 und Mitte der 1980er Jahre ließ der Betrieb die Maschinen nach und nach verschrotten. Die Halle diente dann als Lager und Lok-Reparaturwerkstatt.

Historisches: Im früheren Hüttenbetrieb war die Halle das Herzstück der Wind- und Energieversorgung. Hier thronten einst die gewaltigen Großgasmaschinen. Elf dieser Giganten waren schließlich im Einsatz, um auf der Basis von Hochofengas wahlweise Strom oder Wind zu erzeugen. Bis in die 1960er Jahre hinein deckten sie einen Großteil der Energieversorgung ab. Weil die Dinosaurier der Kraftwirtschaft mit den gestiegenen Leistungsanforderungen im Bereich der Hüttentechnologie nicht mehr Schritt halten konnten, wurde die Stromversorgung ab 1962 neu organisiert. Lediglich die Winderzeugung für die Hochöfen erfolgte noch bis Ende der 1970er Jahre mit Hilfe der Großgasmaschinen. Dann reichten auch hierfür die Kapazitäten nicht mehr aus, und die Henrichshütte stellte vollständig auf Turbinen um. Zwischen 1979 und Mitte der 1980er Jahre ließ der Betrieb die Maschinen nach und nach verschrotten. Die Halle diente dann als Lager und Lok-Reparaturwerkstatt.

Die heute in der Halle installierten Großmaschinen und Aggregate zeugen von der historischen Funktion der ehemaligen Energiezentrale. Zu den gewichtigen Exponaten zählen eine 500 Tonnen schwere Großgasmaschine - eine der letzten ihrer Art in Deutschland -, die 1993 aus der Georgsmarienhütte bei Osnabrück nach Hattingen gebracht wurde, sowie eine Thomasbirne der Thüringer Maxhütte. Um die Weiterverarbeitung von Eisen und Stahl demonstrieren zu können, installierte das Industriemuseum außerdem ein historisches Dampfhammer-Ensemble aus Engelskirchen und das Mittelgerüst eines Profilwalzwerkes aus Duisburg-Hochfeld.

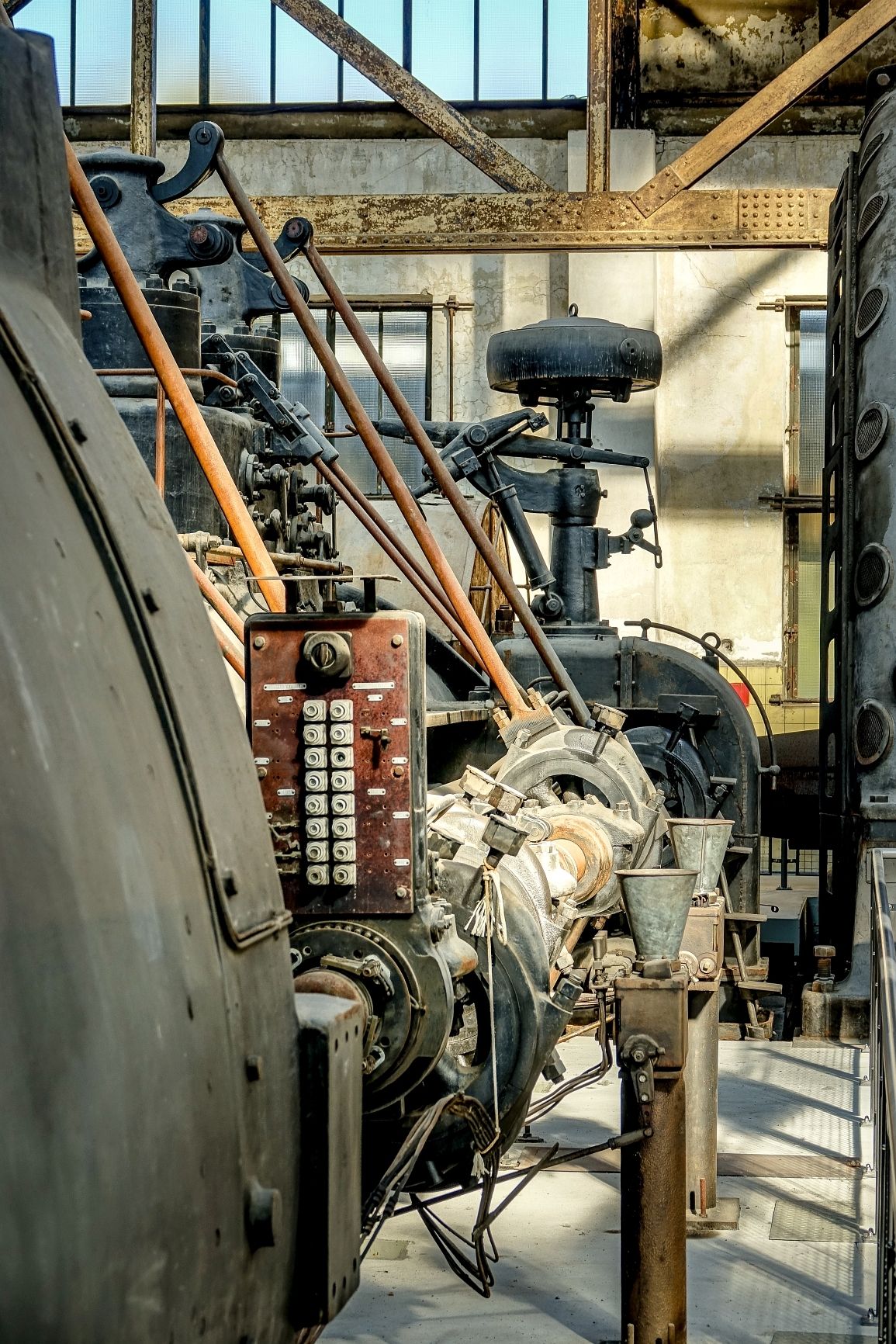

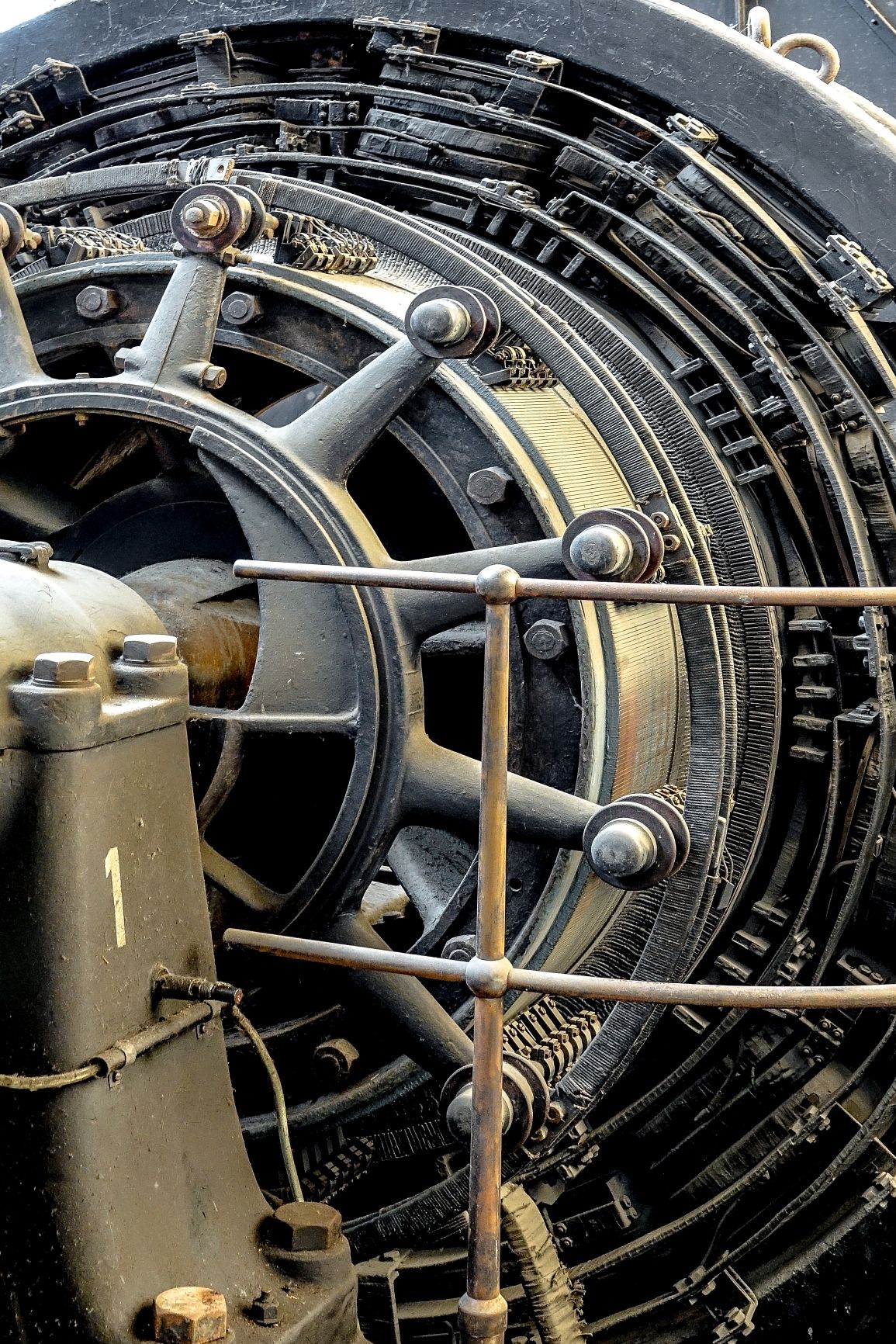

![]() Großgasmaschine: Ein Hüttenwerk braucht viel Energie. Zu Beginn des 20. Jahrhunderts begann man, das beim Hochofenprozess anfallende Gichtgas in Großgasmaschinen zu verbrennen, um elektrischen Strom und Wind für den Hochofenprozess zu erzeugen. Die Gaszentralen wurden zum Mittelpunkt eines weitverzweigten Netzes, das sich über das gesamte Hüttengelände ausdehnte. Die ausgestellte Maschine wurde 1992 von der Georgsmarienhütte nach Hattingen gebracht, da die ursprünglichen Maschinen hier 1980 verschrottet worden waren. Sie stellt eine Besonderheit dar, weil sie sowohl Hochofenwind als auch Strom erzeugen konnte. Die beiden doppeltwirkenden Zylinder arbeiteten im Viertaktverfahren: Der erste Hub saugte ein Luft-Gasgemisch an, der zweite verdichtete es. Im dritten Hub wurde das Gemisch gezündet und dann im vierten Hub aus dem Zylinder gedrückt.

Großgasmaschine: Ein Hüttenwerk braucht viel Energie. Zu Beginn des 20. Jahrhunderts begann man, das beim Hochofenprozess anfallende Gichtgas in Großgasmaschinen zu verbrennen, um elektrischen Strom und Wind für den Hochofenprozess zu erzeugen. Die Gaszentralen wurden zum Mittelpunkt eines weitverzweigten Netzes, das sich über das gesamte Hüttengelände ausdehnte. Die ausgestellte Maschine wurde 1992 von der Georgsmarienhütte nach Hattingen gebracht, da die ursprünglichen Maschinen hier 1980 verschrottet worden waren. Sie stellt eine Besonderheit dar, weil sie sowohl Hochofenwind als auch Strom erzeugen konnte. Die beiden doppeltwirkenden Zylinder arbeiteten im Viertaktverfahren: Der erste Hub saugte ein Luft-Gasgemisch an, der zweite verdichtete es. Im dritten Hub wurde das Gemisch gezündet und dann im vierten Hub aus dem Zylinder gedrückt.

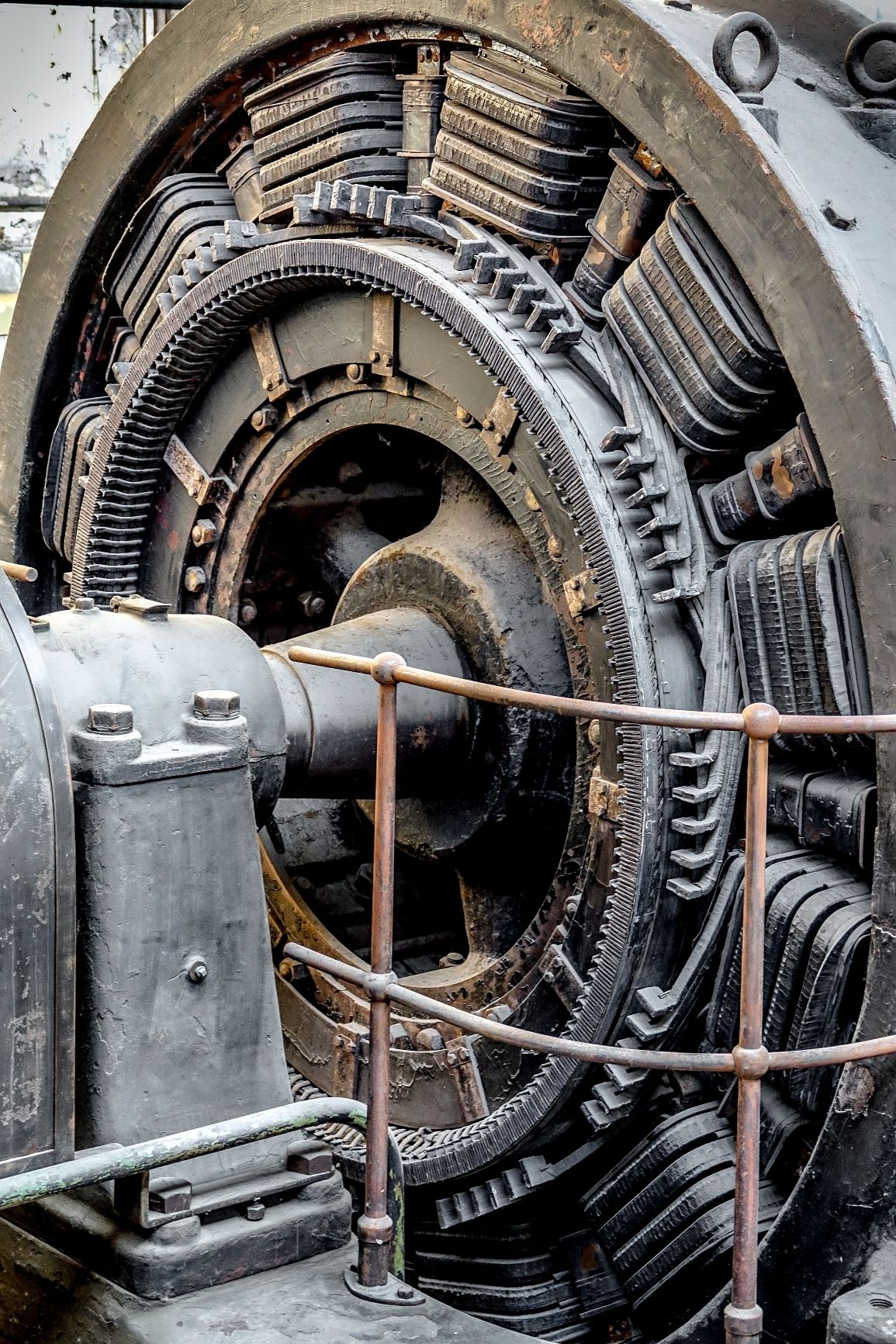

![]() Walzgerüst: Beim Walzen wird der zuvor in Blöcke gegossene Stahl zwischen zwei Zylindern unter Druck zu Profilen und Blechen umgeformt. Das Walzgerüst im Gebläsehaus wurde 1924 bei der Niederrheinischen Hütte in Duisburg aufgestellt und bis 1989 zur Herstellung von Stabstahl verwendet. Als Bestandteil der "280er Straße“ wurden die vorgeformten Knüppel zu dünnerem Vormaterial ausgewalzt, bevor sie in einem angeschlossenen Walzgerüst zum Endprodukt fertig bearbeitet wurden. Lange Zeit war es notwendig, den Stabstahl umzuwalzen. Hierzu mussten Arbeiter das glühende Profil mit Zangen greifen und nach einer 180°-Drehung in das nächste Kaliber des Walzgerüsts zurückführen.

Walzgerüst: Beim Walzen wird der zuvor in Blöcke gegossene Stahl zwischen zwei Zylindern unter Druck zu Profilen und Blechen umgeformt. Das Walzgerüst im Gebläsehaus wurde 1924 bei der Niederrheinischen Hütte in Duisburg aufgestellt und bis 1989 zur Herstellung von Stabstahl verwendet. Als Bestandteil der "280er Straße“ wurden die vorgeformten Knüppel zu dünnerem Vormaterial ausgewalzt, bevor sie in einem angeschlossenen Walzgerüst zum Endprodukt fertig bearbeitet wurden. Lange Zeit war es notwendig, den Stabstahl umzuwalzen. Hierzu mussten Arbeiter das glühende Profil mit Zangen greifen und nach einer 180°-Drehung in das nächste Kaliber des Walzgerüsts zurückführen.

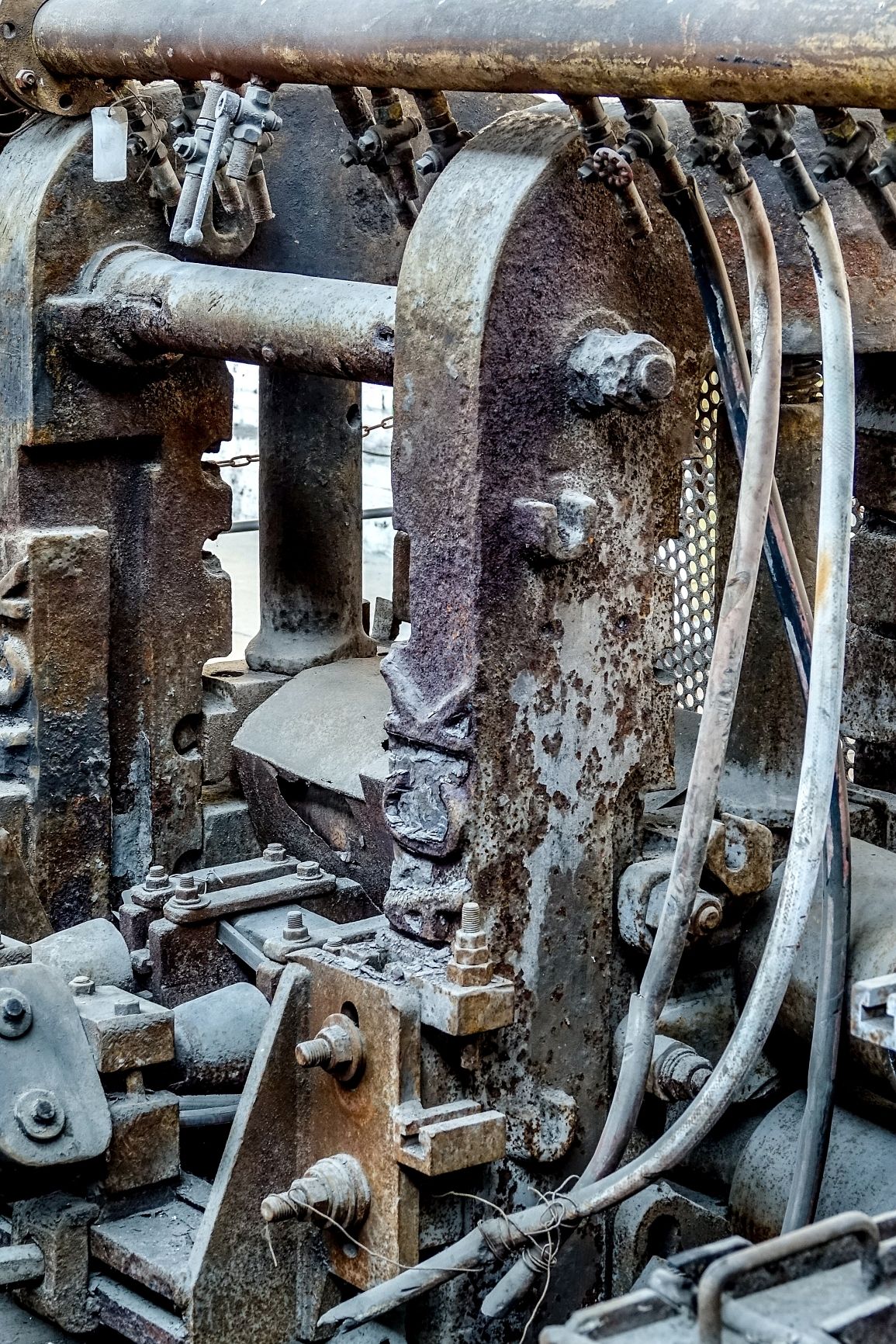

![]() Dampfhammer: Das Schmieden stellt eine Grundform der Weiterverarbeitung des Stahls dar und gehört zu den ältesten handwerklichen Tätigkeiten der Menschheit. Ob mit Hammer und Amboss, Dampfhammer oder Schmiedepresse – das Schmieden dient immer demselben Zweck: Das Werkstück wird verformt und verdichtet. Der ausgestellte Dampfhammer arbeitete bis 1992 bei der Firma Dörrenberg Edelstahl in Engelskirchen. Durch Dampfkraft wird der 800 Kilogramm schwere Hammer hochgedrückt. Stoppt die Dampfzufuhr, fällt er durch sein eigenes Gewicht auf das Werkstück.

Dampfhammer: Das Schmieden stellt eine Grundform der Weiterverarbeitung des Stahls dar und gehört zu den ältesten handwerklichen Tätigkeiten der Menschheit. Ob mit Hammer und Amboss, Dampfhammer oder Schmiedepresse – das Schmieden dient immer demselben Zweck: Das Werkstück wird verformt und verdichtet. Der ausgestellte Dampfhammer arbeitete bis 1992 bei der Firma Dörrenberg Edelstahl in Engelskirchen. Durch Dampfkraft wird der 800 Kilogramm schwere Hammer hochgedrückt. Stoppt die Dampfzufuhr, fällt er durch sein eigenes Gewicht auf das Werkstück.

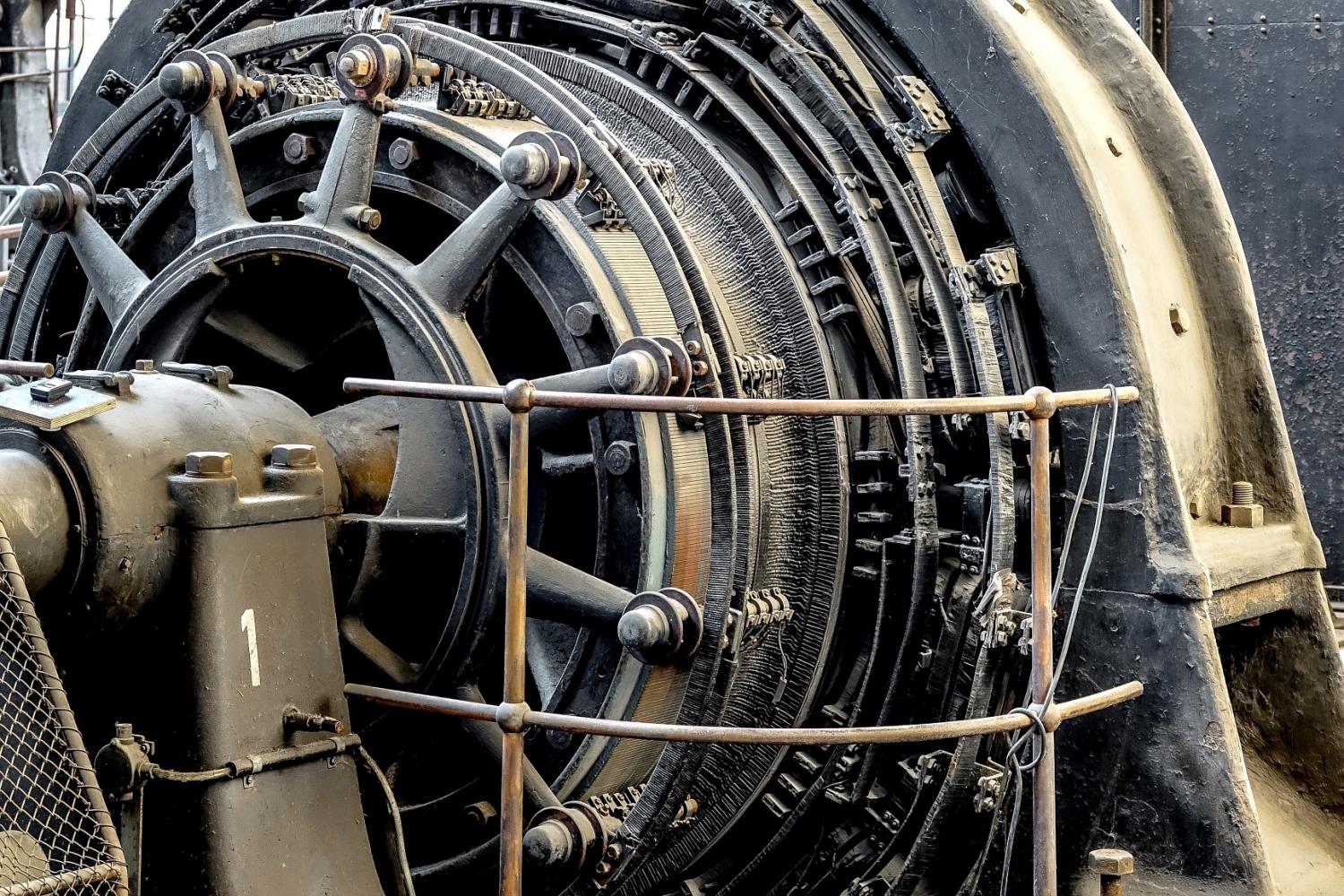

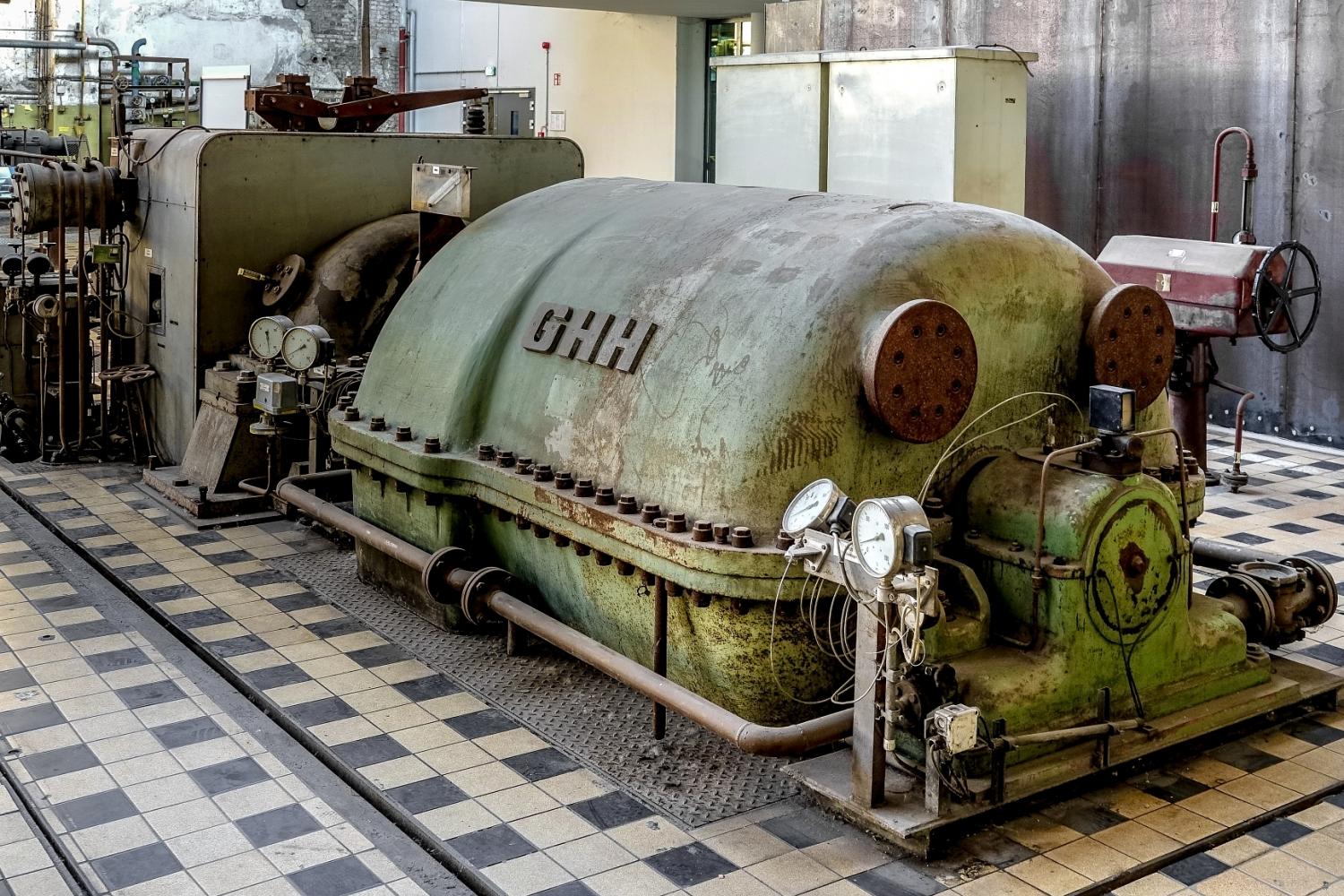

![]() Turbogebläse: Schon seit 1923 wurde auf der Henrichshütte der Hochofenwind auch mit Hilfe eines elektrisch betriebenen Turbogebläses erzeugt. Im Vergleich zu den Großgasmaschinen konnte größerer Winddruck erzeugt werden. Doch erst Ende der siebziger Jahre waren die Leistungsanforderungen an die Hochöfen so weit gestiegen, dass die riesigen Gasmaschinen nicht mehr ausreichten. Schließlich versorgten zwei neue Dampf-Turbogebläse die beiden Hattinger Hochöfen mit Wind. Sie ersetzten fünf Großgasmaschinen. Der 1971 aufgestellte Turboverdichter wurde bei der GHH gebaut und lieferte seitdem den Wind für den Hochofen 3. Sie saugte Luft über eine Filterkammer an und verdichtete sie bis auf 1,95 bar. Die vorgeschaltete Siemens-Dampfturbine erreichte eine Leistung von 5.500 kw und erwärmte den Hochofenwind auf 125° C.

Turbogebläse: Schon seit 1923 wurde auf der Henrichshütte der Hochofenwind auch mit Hilfe eines elektrisch betriebenen Turbogebläses erzeugt. Im Vergleich zu den Großgasmaschinen konnte größerer Winddruck erzeugt werden. Doch erst Ende der siebziger Jahre waren die Leistungsanforderungen an die Hochöfen so weit gestiegen, dass die riesigen Gasmaschinen nicht mehr ausreichten. Schließlich versorgten zwei neue Dampf-Turbogebläse die beiden Hattinger Hochöfen mit Wind. Sie ersetzten fünf Großgasmaschinen. Der 1971 aufgestellte Turboverdichter wurde bei der GHH gebaut und lieferte seitdem den Wind für den Hochofen 3. Sie saugte Luft über eine Filterkammer an und verdichtete sie bis auf 1,95 bar. Die vorgeschaltete Siemens-Dampfturbine erreichte eine Leistung von 5.500 kw und erwärmte den Hochofenwind auf 125° C.

Rundgang auf der Henrichshütte

Schienenbus am Bahnsteig: Ex VT 50 der HKB - Hersfelder Kreisbahn - seit Juni 2011 im Industriemuseum Henrichshütte Hattingen. Der Triebwagen wurde 1955 unter der Fabriknummer 60229 von der Waggonfabrik Uerdingen gebaut. Die Bauart ist ein VT 98 mit einem Motor.

Elektrolokomotive RAG 290 mit einem mit Kokillen beladenen Güterwaggon. Die Lok vom Typ EA 500 wurde 1966 in zwei Exemplaren von Henschel gebaut. 1999 erfolgte die Ausmusterung. Seit 1999 befindet sich die Elektrolokomotive auf dem Gelände der Henrichshütte Hattingen

Ein Einmannbunker, oder Splitterschutzzelle in der Henrichshütte Hattingen. Splitterschutzzellen standen häufig an Bahnanlagen oder auf Industriegeländen, wo sie einzelnen Arbeitern, denen nicht möglich war rechtzeitig einen Bunker zu erreichen, ein wenig Schutz boten.

Masselgießhalle

„Vermasselt!“

Die Masselgießanlage der Henrichshütte kam zum Einsatz, wenn das flüssige Roheisen nach dem Abstich nicht direkt dem Stahlwerk zugeführt und damit nicht sofort weiterverarbeitet werden konnte. Das Roheisen wurde dann in Form von kleinen Barren, den sogenannten Masseln, vergossen um anschließend gelagert bzw. weiter transportiert werden zu können. Die Masselgieß-Maschine besteht im Fall der hiesigen Hütte aus einer Gießstation in einer Halle, zwei parallelen Endlostransportbändern sowie einer Entleerungsstation für die erstarrten Masseln am Umlenkpunkt des Endlosbandes. Am Umkehrpunkt des Bandes werden die Gießformen selbsttätig entleert und die erstarrten Masseln fallen über eine Rutsche in einen bereitstehenden Eisenbahnwagen und werden dort gesammelt. Am Kopfende der Endlosbänder sind auf einer schweren Maschinenbühne die Antriebe angeordnet. Diese Bühne mit Unterkonstruktion, die innerhalb des Schwadenturms steht, stammt aus der Zeit der Errichtung des Hochofens 3 (Hersteller BAMAG, Köln-Bayenthal, 1939).

„Masselmachen“

In früheren Zeiten, in denen die Masseln noch nicht maschinell sondern in Sandbetten gefertigt wurden, schloss sich an die Abstichhalle des Schmelzbetriebes meist eine Gießhalle an. Dort formten die „Bahn- und Masselbettmacher“ den Sandplatz ein, auf den das Roheisen nach jedem Abstich zum Erkalten geleitet wurde. Sie hatten exakt zu arbeiten, damit das Roheisen in den kleinen Betten zu gleichmäßigen Barren, den Masseln erstarrte und nicht etwa aus dem vorbereiteten Bett trat. Das erkaltete Eisen musste sonst aufgebrochen, eingesammelt, wieder eingeschmolzen und von neuem vergossen werden. Seit alters war das „Masselmachen“ im Hochofenbetrieb bekannt, so auch der Begriff „vermasseln“, wenn der Guss missglückt war. Hatte man jedoch eine prekäre Situation gemeistert und ging beim Guss alles glatt, hieß es: „Massel gehabt“. Die Arbeit der Masselbettmacher wurde seit den 20er Jahren zunehmend von Maschinen übernommen. Eine der schwersten Arbeiten im Hochofenbetrieb war das Trennen der noch heißen Masseln im Sandbett, was mit Brechstangen und schweren Hämmern geschah. Danach wurden die Masseln von Hilfskräften aufgelesen und verladen. Diese Arbeit führten später Magnetkrane aus. Insbesondere das Auseinanderschlagen der Muttermassel, an der die Eisenbarren wie „Ferkel an der Sau hingen", war äußerst kräftezehrend: Das „Dreispännerschlagen" wurde mit einem Hammer von über 20 kg Gewicht ausgeführt, den drei Arbeiter zugleich bedienten und dessen Hauptlast der hammerführende, mittlere Mann trug. Die in den 1920er Jahren aufgekommenen elektrischen Luftfederhämmer boten schließlich eine Alternative zu dieser Schwerstarbeit. Die Masseln wurden dann ins Stahlwerk transportiert; ein kleiner Teil entfiel auch auf den Eisenguss. Im Flussstahlwerk schmolz man die Masseln erst wieder ein. Der einfachere und kostengünstigere direkte Einsatz von flüssigem Roheisen in den Konvertern scheiterte zumeist an den im Hochofenbetrieb auftretenden Schwankungen betreffend Menge und Qualität des Roheisens: Ein Abstich konnte nicht immer sofort vollständig im Stahlwerk verarbeitet werden und die Qualität des Roheisens entsprach oft nicht den aktuellen Wünschen der Stahl erzeugenden und weiterverarbeitenden Betriebe. Zudem waren die einzelnen Betriebsbereiche nicht ausreichend aufeinander abgestimmt. Auch arbeitsorganisatorische Vorgaben standen der lange Zeit angestrebten Verarbeitung „in einer Hitze“ im Wege: So wurde früher im Stahlwerk sonntags nicht gearbeitet, der Hochofenbetrieb musste dagegen weiterlaufen.

Mit der Einführung des „Roheisenmischers“ im Jahre 1890 durch den Hoerder Verein war eine Alternative zum Masselgießen gefunden. In den beheizten Mischern der Stahlwerke blieb das Roheisen lange flüssig. Die „Mischer" wirkten als Puffer zwischen Eisen- und Stahlproduktion. So konnte der sonntägliche Arbeitsausfall in den Stahlwerken überbrückt werden. Durch die Vermischung verschiedener Abstiche fand außerdem eine Homogenisierung des Roheisens statt. Da das Roheisen im Mischer zudem entschwefelt wurde, konnte durch seinen Einsatz die Bereitstellung von Roheisen in besserer Qualität gewährleistet werden. Damit waren die Grundlagen für die Verarbeitung „in einer Hitze“ gelegt, in der das Eisen von der Roheisenerzeugung bis hin zur Weiterverarbeitung nicht mehr erkaltete.

Stahlwerkszubehör

Bunkeranlage

Tiefster Punkt des Möllergrabens. Direkt am unteren Podest bestand während der Kriegszeit ein Zugang zu einer ehemaligen bergbaulichen Stollenanlage, die zu Luftschutzzwecken umgestaltet wurde.

Vorderansicht der Erztaschen. In den größeren Profilen befanden sich Vorrichtungen, die Kohle und Erz zum Möllerwagen im Möllergraben transportierten. Die kleineren Profile wurden im Krieg zu Luftschutzräumen umgebaut. Diese LSR dienten dem Personen - und dem Sachluftschutz.

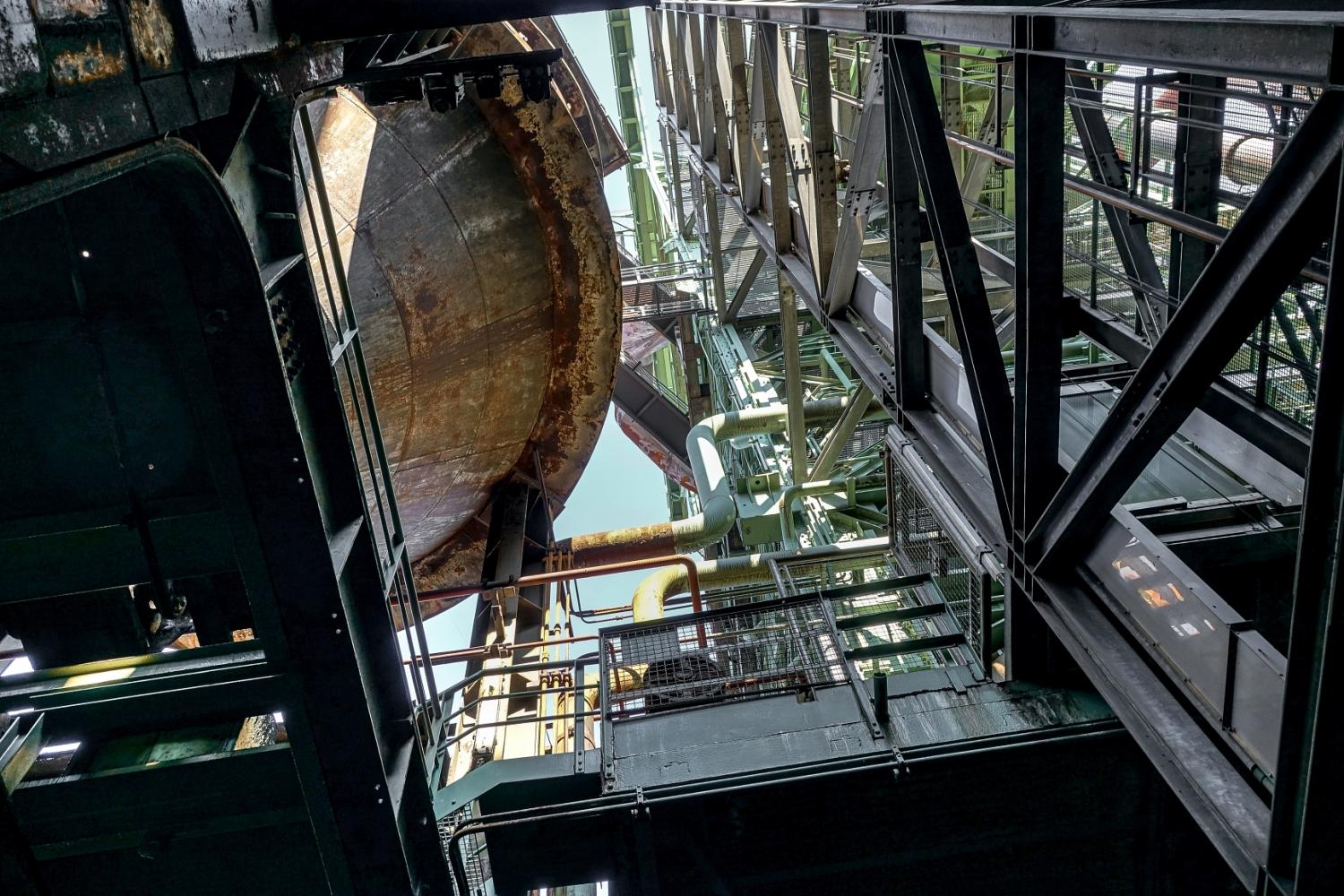

![]() Unter dem Möllerbunker: Der Möller ist ein Gemisch aus metallhaltigen Erzen, Kohlenstoff und Zuschlagsstoffen, die zur Gewinnung des Eisens aus dem Erz im Hochofenprozess benötigt werden und durch Sintern in einer Sinteranlage aus den Bestandteilen gewonnen wird. Gelegentlich werden die kohlenstoffhaltigen Heizstoffe (meistens Koks) auch zum Möller gerechnet, da sie als Reduktionsmittel bei der Eisengewinnung dienen. Beispielsweise wird Eisenerz zusammen mit Koks und von der Beschaffenheit des Erzes abhängigen Zuschlagsstoffen wie z.B. Kalk bei der Eisengewinnung im Hochofenprozess eingesetzt. Bei der Beschickung eines Hochofens folgt je eine Schicht aus Möller auf eine Koksschicht. Der Koks dient im Hochofen sowohl als Reduktionsmittel des Erzes als auch als Brennstoff. Die Zuschlagsstoffe im Möller verringern den Schmelzpunkt der Erze und dienen als Flussmittel bzw. als Schlackenbildner. Ihre Zusammensetzung richtet sich nach der Beschaffenheit des Erzes. Silikatreiche Erze werden mit kalkhaltigen Zuschlägen zu Möller verarbeitet, kalkhaltige Erze mit Silikaten. Der Zuschlag dient auch dazu, die Eisenbegleiter Schwefel und Phosphor zu entfernen. Dazu verwendet man unter anderem Kalkstein, Salz, Sand oder Flussspat. Das Mischen der Zuschlagstoffe nennt sich möllern.

Unter dem Möllerbunker: Der Möller ist ein Gemisch aus metallhaltigen Erzen, Kohlenstoff und Zuschlagsstoffen, die zur Gewinnung des Eisens aus dem Erz im Hochofenprozess benötigt werden und durch Sintern in einer Sinteranlage aus den Bestandteilen gewonnen wird. Gelegentlich werden die kohlenstoffhaltigen Heizstoffe (meistens Koks) auch zum Möller gerechnet, da sie als Reduktionsmittel bei der Eisengewinnung dienen. Beispielsweise wird Eisenerz zusammen mit Koks und von der Beschaffenheit des Erzes abhängigen Zuschlagsstoffen wie z.B. Kalk bei der Eisengewinnung im Hochofenprozess eingesetzt. Bei der Beschickung eines Hochofens folgt je eine Schicht aus Möller auf eine Koksschicht. Der Koks dient im Hochofen sowohl als Reduktionsmittel des Erzes als auch als Brennstoff. Die Zuschlagsstoffe im Möller verringern den Schmelzpunkt der Erze und dienen als Flussmittel bzw. als Schlackenbildner. Ihre Zusammensetzung richtet sich nach der Beschaffenheit des Erzes. Silikatreiche Erze werden mit kalkhaltigen Zuschlägen zu Möller verarbeitet, kalkhaltige Erze mit Silikaten. Der Zuschlag dient auch dazu, die Eisenbegleiter Schwefel und Phosphor zu entfernen. Dazu verwendet man unter anderem Kalkstein, Salz, Sand oder Flussspat. Das Mischen der Zuschlagstoffe nennt sich möllern.

Das Möllern findet hier in diesem Bereich statt: Mit diesem Gerät werden die Klappen (rechts und links in diesem Tunnel) geöffnet, aus denen dann das Eisenerz, Koks und andere Zuschlagstoffe entnommen, auf ein darunterliegendes Transportband befördert und von dem wird es dann in den Möllerwagen (vor dem Möllerbunker) eingefüllt. Dieser Möllerwagen bringt die Mischung dann zum Hochofen. Wo dann der Möller, mit Hilfe eines Schrägaufzuges zur oberen Öffnung des Hochofens befördert wird.

Hochofen 3 mit Winderhitzungsanlage: Wie für jede Verbrennung ist auch für die Verbrennung des Kokses im Hochofen Sauerstoff notwendig. Diese wird in Form von Luft über sogenannte Windformen, die an der Rast angebracht sind, in den Hochofen eingeblasen. Um eine Abkühlung des Hochofengutes durch die eingeblasene Luft zu verringern wird die Luft zuvor auf über 1000 °C aufgeheizt bevor diese in den Hochofen gelangt. Die eingeblasene Heißluft wird als Heißwind bezeichnet. Die Erzeugung des Heißwindes geschieht in Winderhitzern, die nach ihrem Erfinder auch als Cowper bezeichnet werden. Über eine Heißwind-Ringleitung wird die erhitzte Luft den Windformen zugeführt.

wdf - wupper digitale fotografie

Alle Bilder auf diesen Seiten unterliegen dem © von Klaus-D. Wupper. Das Copyright für veröffentlichte, vom Betreiber dieses Onlineangebotes selbst erstellte Objekte bleibt allein beim Autor der Seiten.

Eine Vervielfältigung oder Verwendung solcher Grafiken, Sounds oder Texte in anderen elektronischen oder gedruckten Publikationen ist ohne ausdrückliche Zustimmung des Betreibers nicht gestattet.