"Fotografieren bedeutet,

den Kopf, das Auge und das Herz

auf dieselbe Visierlinie zu bringen."

Henrie Cartier-Bresson

Meine Webseiten werden regelmäßig

bearbeitet und ergänzt.

Auf über 800 Seiten erwarten Sie rund 46.000 Fotos.

Kommen Sie wieder - ich freue mich auf Sie.

Vielen Dank für mehr als 4.600.000 Besuche auf meiner Seite!

WAS IST NEU?

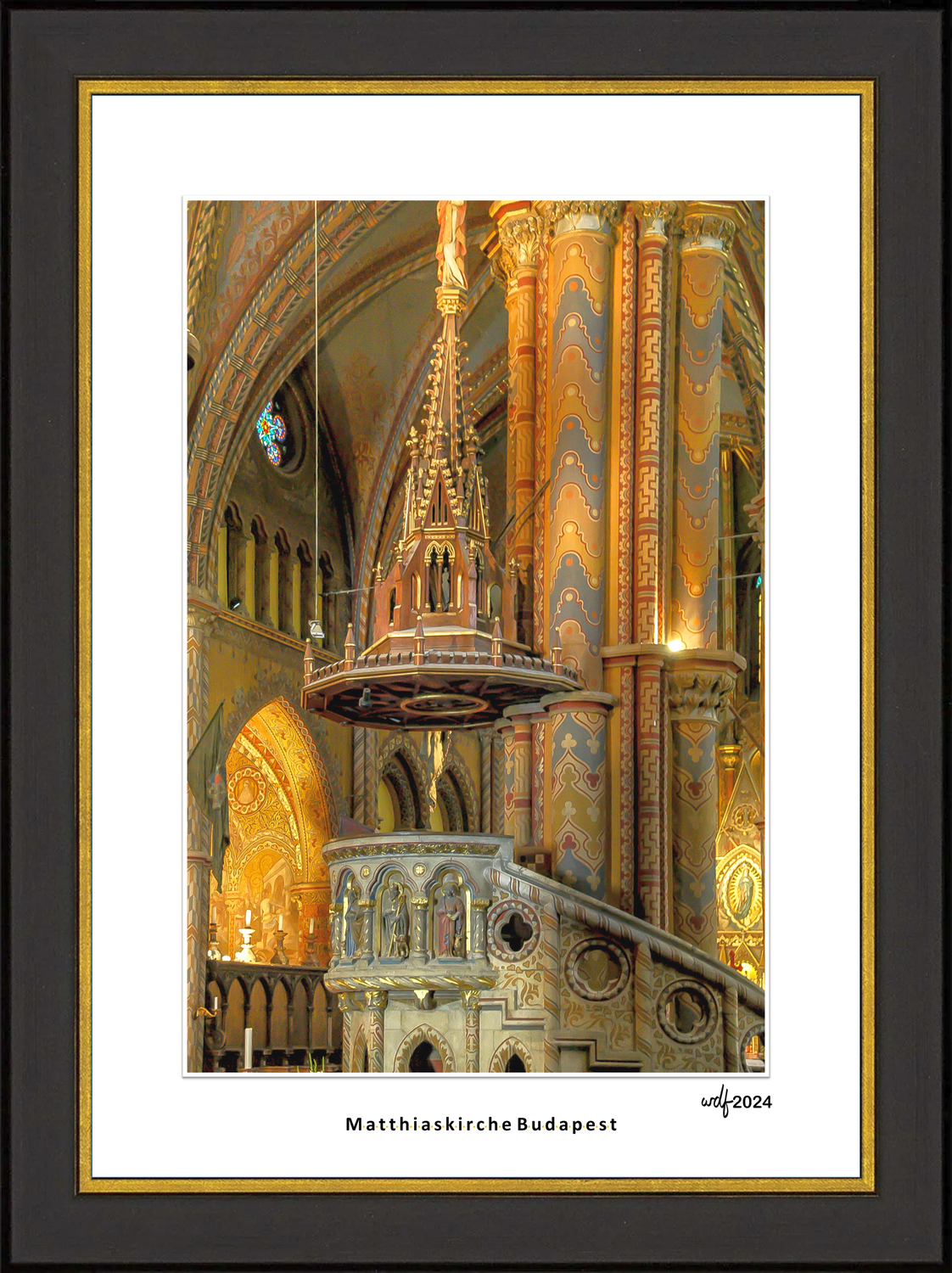

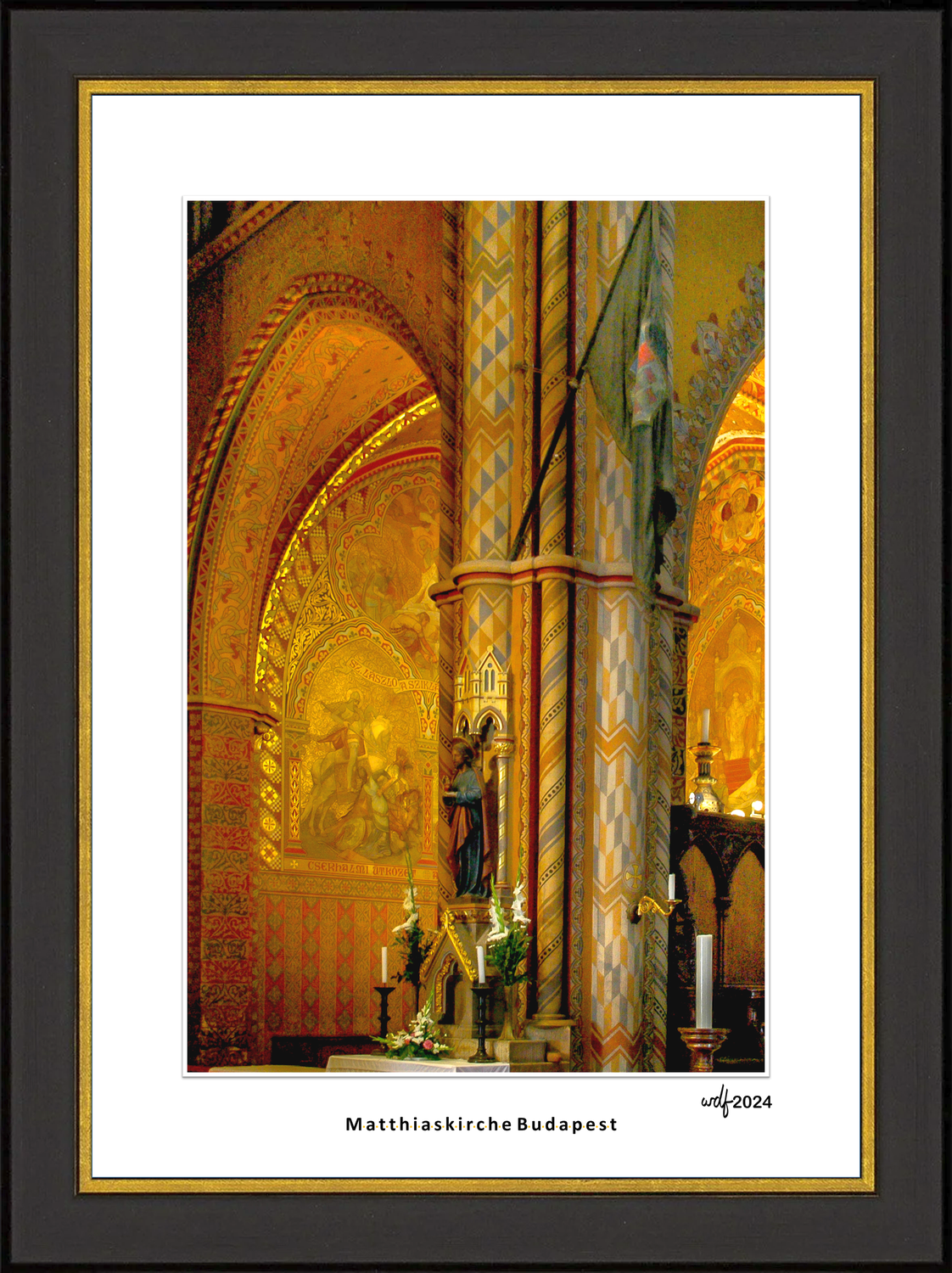

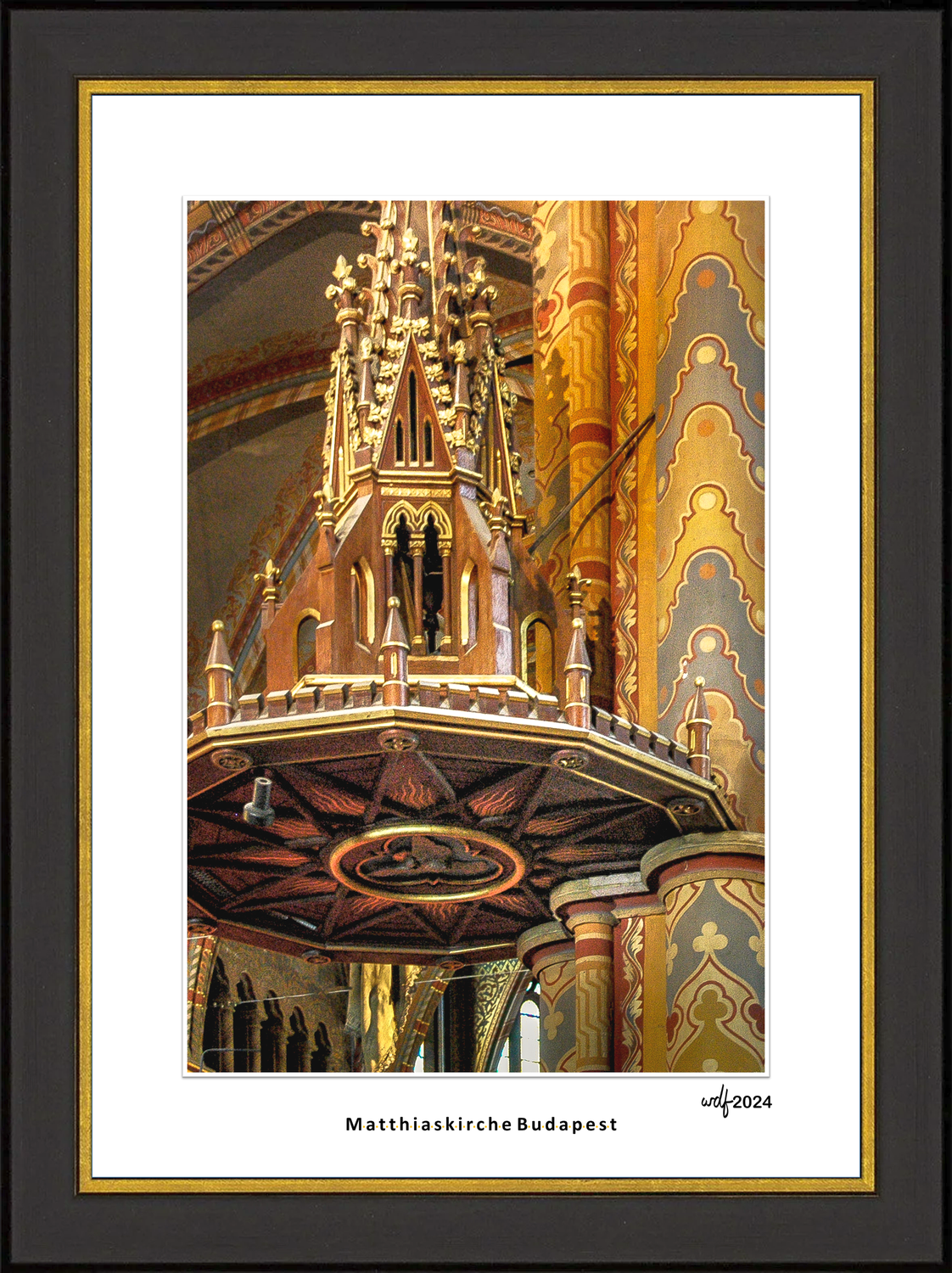

Die Matthiaskirche in Budapest ist seit Jahrhunderten Schauplatz historischer Ereignisse. Es war das Gebäude, in dem sich die gekrönten Könige der Bevölkerung der Hauptstadt zeigten. Es war auch die Kirche, in der verstorbene Monarchen aufgebahrt wurden und die Lebenden ihre Eide schworen.

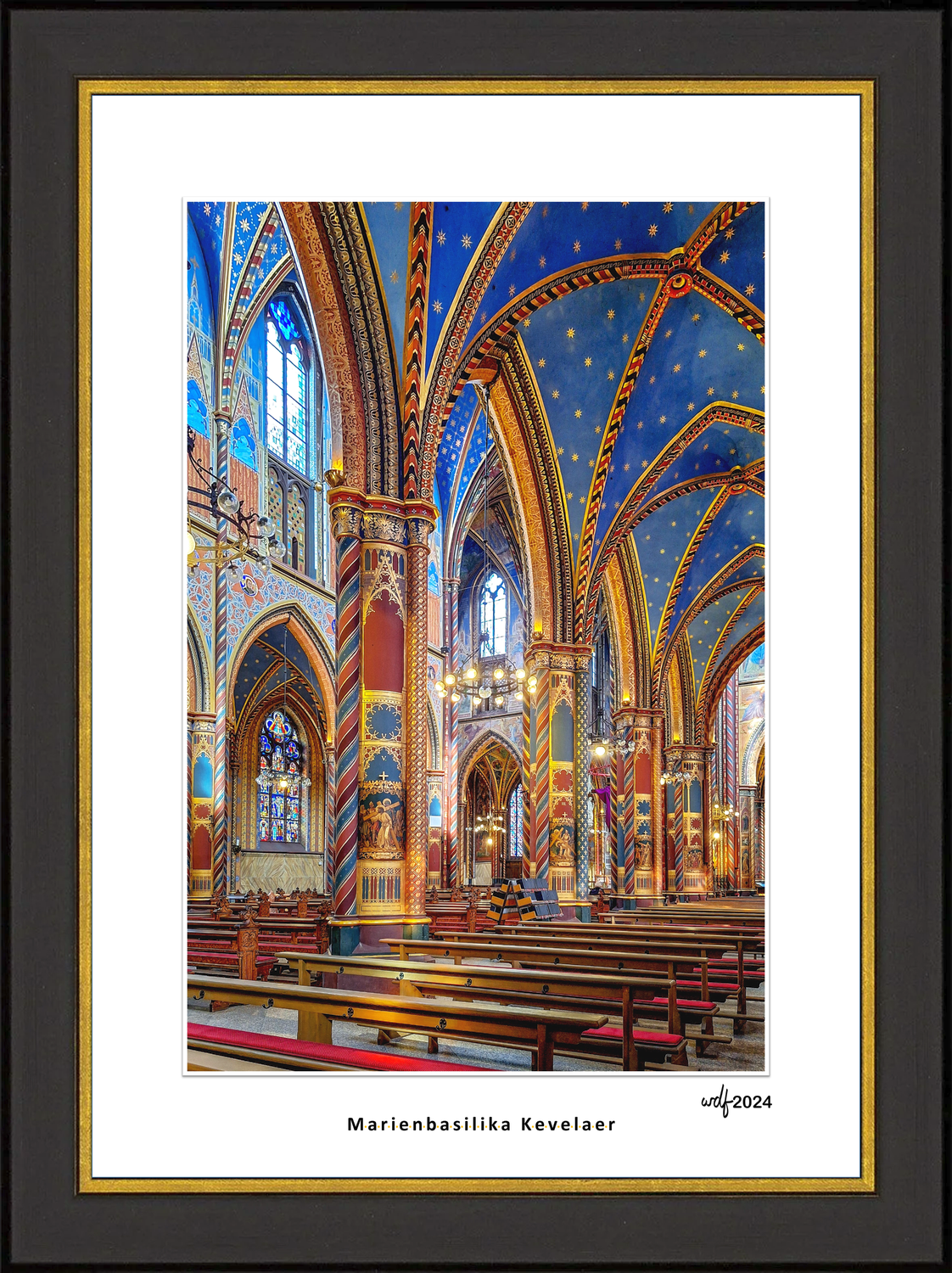

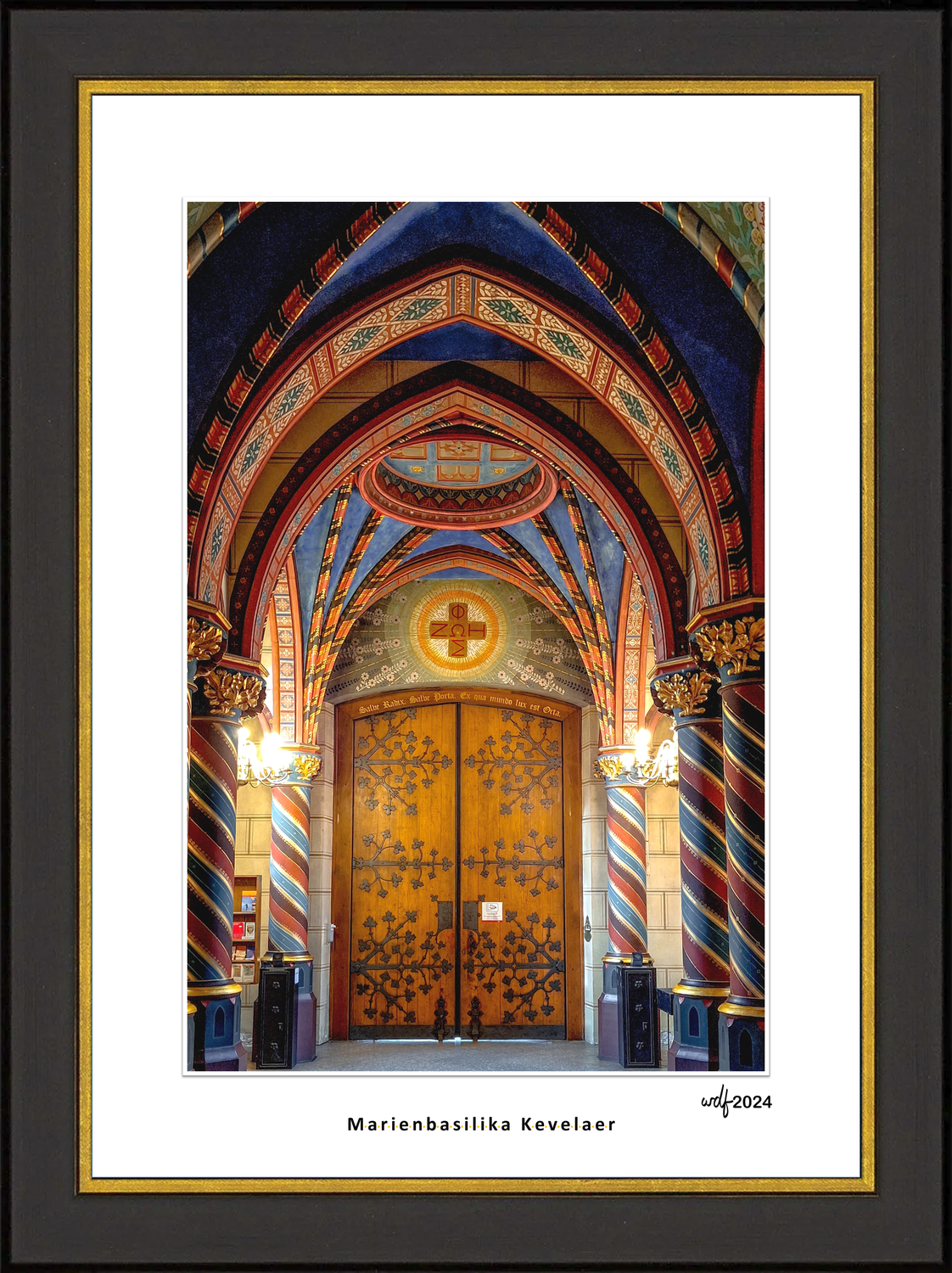

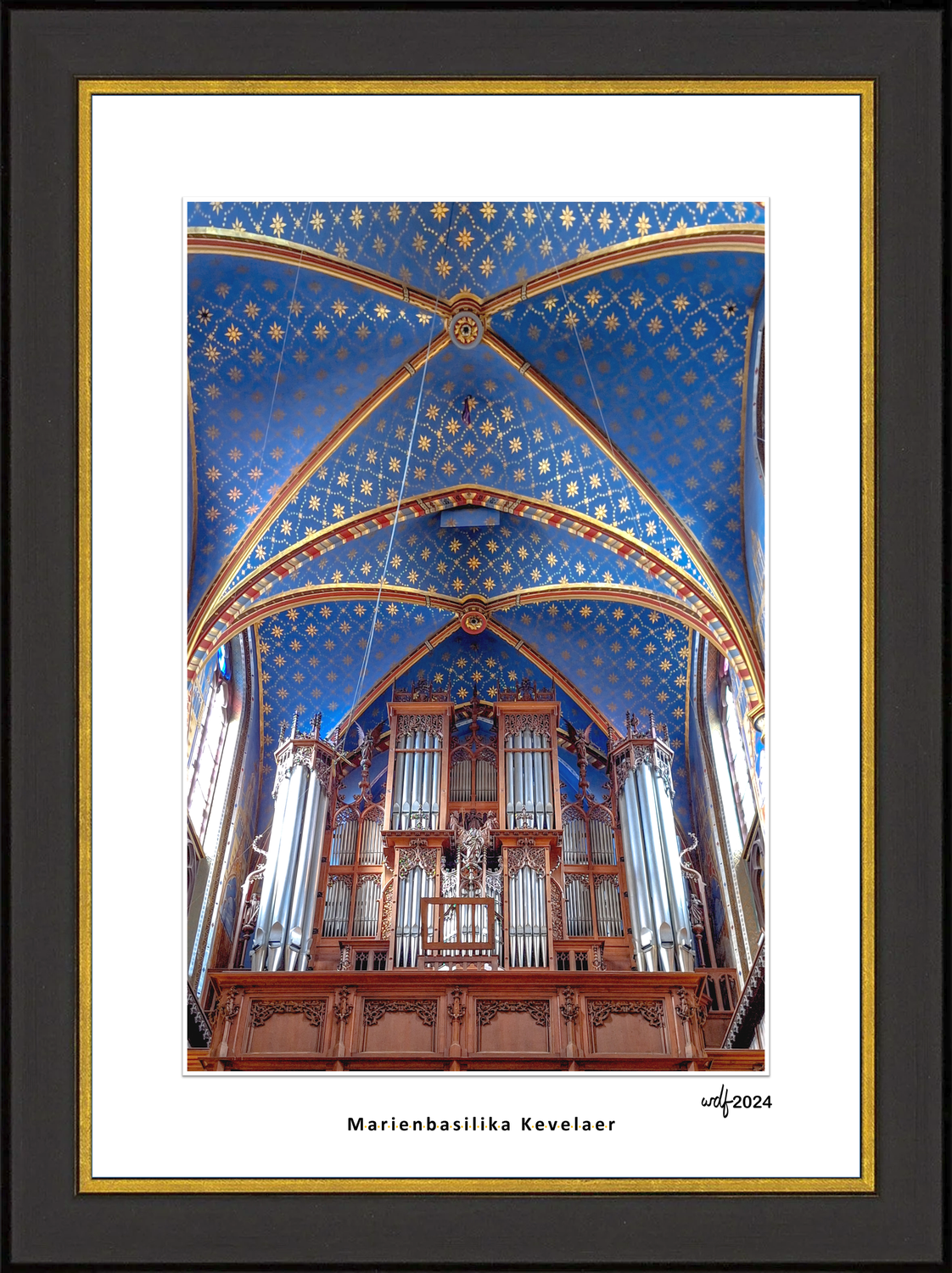

Wer die Schönheit dieser Kirche in der ungarischen Hauptstadt liebt, wird auch die Marienwallfahrtskirche (Basilika) in Kevelaer verehren.

Folgen Sie mir in eine der schönsten ►Kirchen am Niederrhein.

Was ist sonst noch ►neu?

wdf - wupper digitale fotografie

Alle Bilder auf diesen Seiten unterliegen dem © von Klaus-D. Wupper. Das Copyright für veröffentlichte, vom Betreiber dieses Onlineangebotes selbst erstellte Objekte bleibt allein beim Autor der Seiten.

Eine Vervielfältigung oder Verwendung solcher Grafiken, Sounds oder Texte in anderen elektronischen oder gedruckten Publikationen ist ohne ausdrückliche Zustimmung des Betreibers nicht gestattet.